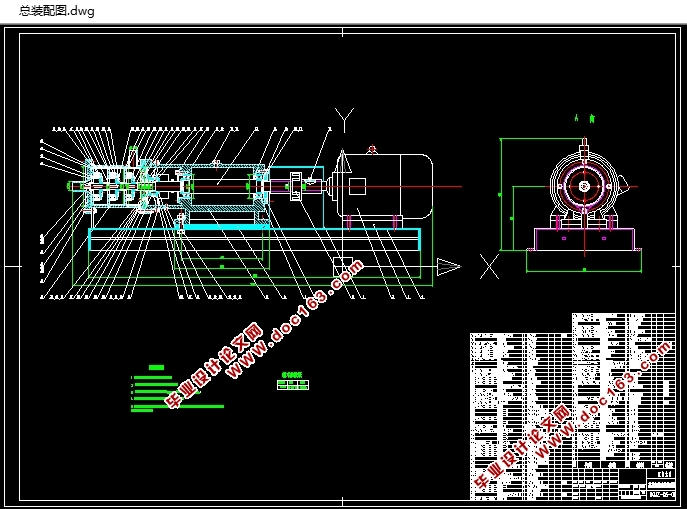

高剪切均质机的设计(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

高剪切均质机的设计(含CAD零件图装配图)(任务书,开题报告,进度检查表,论文说明书9000字,CAD图纸3张)

1.1 高剪切均质机的均质原理

剪切均质机基于超剪切原理,实现固相的微化和液相的乳化。目前采用剪切式均质机主要工作部件为一级或多极的相互啮合的定转子又有数层齿圈。其均质乳化有以下方面:

1 液力剪切作用

液力剪切是指高速流动的流体本身会对流体内粒子产生强大的剪切作用,而且由于高速流动产生剧烈的微湍流,在湍流边缘出现很高的局部速度梯度,处于这种局部速度梯度下的粒子会受剪切而微粒化,液力剪切分层流剪切和湍流剪切。在层流区域,流体在定转子槽道内流动时,流体内的最大流速及所受到的最大剪切力与流体流动方向上的压力梯度成正比。当施以周期性高频脉动压力梯度时,最大速度在槽道壁面与机理道中心之间,偏离中心,且频率增大,最大速度增大,且向壁面趋近,剪切力增大。流体在同轴圆筒之间成为旋转流,由于两圆筒速度不同,间隙内流体层之间存在速度梯度,产生剪切力。如圆筒设为定子和转子,在定转子间隙很小情况下,转子速度越大,定转子间隙越小,则最大剪切越大。而对于纤维物料处理时,在由高速旋转的定转子形成的流场内,由于流动着的流体流于齿槽边界接触、不同速度运动的两股流体相互接触产生剧烈的湍流。湍流状态下,由于不断变化的流动速度和由此产生的脉动压力作用于分散向颗粒表面,进而产生强烈的剪切作用力。湍流强度越大,流体所受的剪切作用越大 ,另外,湍流运动的脉动特性使其具有传递扩散性,从而使物料的粉碎过程中能更产生很好的分散、混合效果。可以看出,当速度达到一定值时,流体各层之前产生的剪切应力大于纤维物料的临界剪切应力,从而使纤维物料破碎。 [来源:http://think58.com]

液力剪切是高速流动的流体本身对流体内粒子产生强大的剪切作用,而且由于高速流动产生剧烈的微湍流,在湍流边缘出现很高的局部速度梯度,处于这种局部速度下的粒子会受剪切而微粒化,液力剪切分层流剪切与湍流剪切,高黏度物料一般处于层流状态,低黏度物料一般处于湍流状态,果蔬汁物料处于两者之间。

2 高频压力波作用

高频压力波主要有空穴效应,高频压力振动,可使颗粒表面周期性膨胀、压缩,致使固相与液相颗粒破裂。空穴效应是由于大量气泡随压力升高而瞬间溃灭而产生的高速微射流,速度可达到100m/s到300m/s这一高速微射流产生的脉冲压力接近200Mpa这就是空穴效应。高频压力振动是由于定转子齿槽时开时闭时产生的,高频压力波对果疏汁等含液-液相的物料可达到很好的均质效果。

3机械撞击、剪切作用

对于含固体颗粒物料的粉碎均质,机械剪切与撞击起主导作用,转子带有叶高速旋转产生强大的离心力场,在转子中心形成很强的负压区,料液(液液或液固混合物)从定转子中心被吸入,在离心力地作用下,物料由内圈向外圈运动,线速度越来越高,形成极大的压力梯度场,在该场中,物料受机械力、流体力作用下,产生强大的剪切、摩擦、撞击以及物料间的相互碰撞、摩擦实现固相在微粒与液相的乳化。

[资料来源:www.THINK58.com]

[版权所有:http://think58.com]

目录

1、绪论…………………………………………………………1

1.1 高剪切均质机的均质原理 …………………………………1

1.2电动机与转轴连接形式………………………………………3

2、均质机的设计 ………………………………………………4

2.1 电动机的选择………………………………………………4

2.2 轴的设计与校核……………………………………………5

2.2.1 轴的设计………………………………………………5

2.2.2 轴的校核………………………………………………5

2.3 轴承的选用………………………………………………8 [资料来源:http://www.THINK58.com]

2.3.1 轴承型号选用…………………………………………8

2.3.2 润滑和密封……………………………………………8

2.3.3 轴承的固定……………………………………………9

2.4 联轴器的选用………………………………………………9

2.4.1 几种联轴器的比较………………………………………9

2.4.2 联轴器型号的选用………………………………………10

2.5 密封选用…………………………………………………10 [资料来源:www.THINK58.com]

2.5.1 机械密封………………………………………………10

2.6 定子、转子、叶片结构与尺寸的确定……………………………12

2.6.1 定子与转子的设计……………………………………12

2.6.2 叶片的设计……………………………………………14

2.6.3 叶片和转子的装配关系…………………………………15

2.7 固定叶片和转子的键的选用与校核……………………………15

2.7.1 键的选用………………………………………………15 [版权所有:http://think58.com]

2.7.2 键的校核………………………………………………15

2.8 固定叶片和转子的螺栓的校核………………………………16

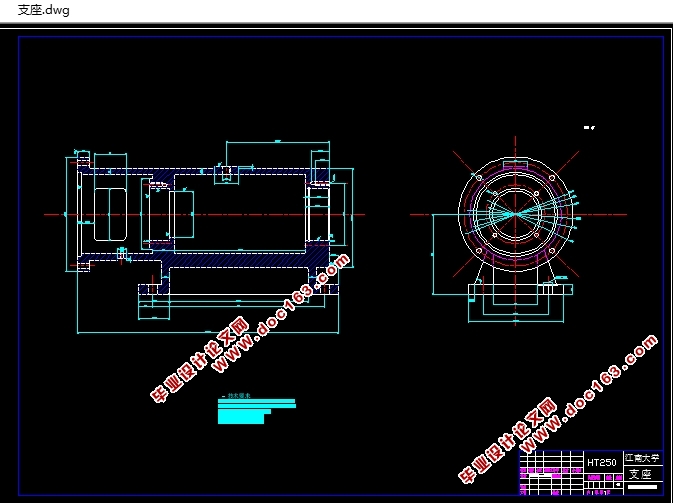

2.9 支座的设计………………………………………………17

2.10 物料进口、出口尺寸的确定…………………………………17

2.11 转轴的加工工艺…………………………………………18

2.12 设备安装、调试与操作………………………………………18

总结和展望………………………………………………………20 [资料来源:www.THINK58.com]

致谢……………………………………………………………21

参考文献………………………………………………………22