49D飞轮机械加工工艺规程及钻模设计(含CAD零件图夹具装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

49D飞轮机械加工工艺规程及钻模设计(含CAD零件图夹具装配图)(论文说明书12000字,CAD图纸6张,工艺卡,工序卡)

摘要

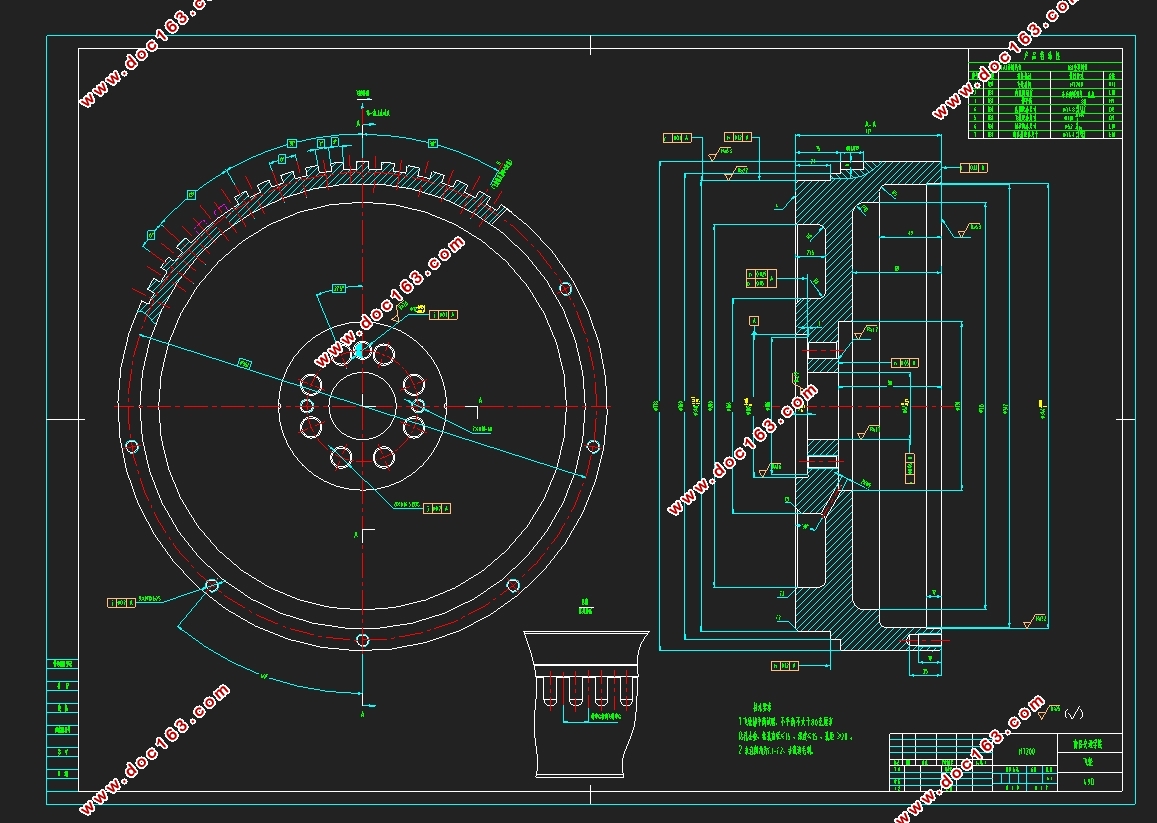

本次设计的依据为“49D飞轮”零件,也是本次的加工试验对象。本文讨论的主要内容是对其进行机械加工工艺及夹具设计。49D飞轮零件的加工表面有平面、圆柱面、圆柱孔组成,首先要对零件的尺寸类型及技术要求进行分析,并将其归类,大致先区分出粗、精加工尺寸,为后期选择加工机床、刀具做依据。接着是对零件的毛坯类型进行确定,49D飞轮零件一般为铸造毛坯,铸造尺寸余量是由其结构特点和材料性能决定的。49D飞轮零件的材料是灰铸铁,结构为中间壁薄,此结构和材料选用铸造毛坯是比较合理的。分析完零件后是确定零件的工艺路线,先加工容易加工的平面,以此为基准再对孔、槽进行精加工。工艺路线中的重点是工序间余量和加工方法的确定,并选择合理的定位和装夹方式,合理搭配各工序所需的加工机床和刀具,最终计算出切削用量及工时。

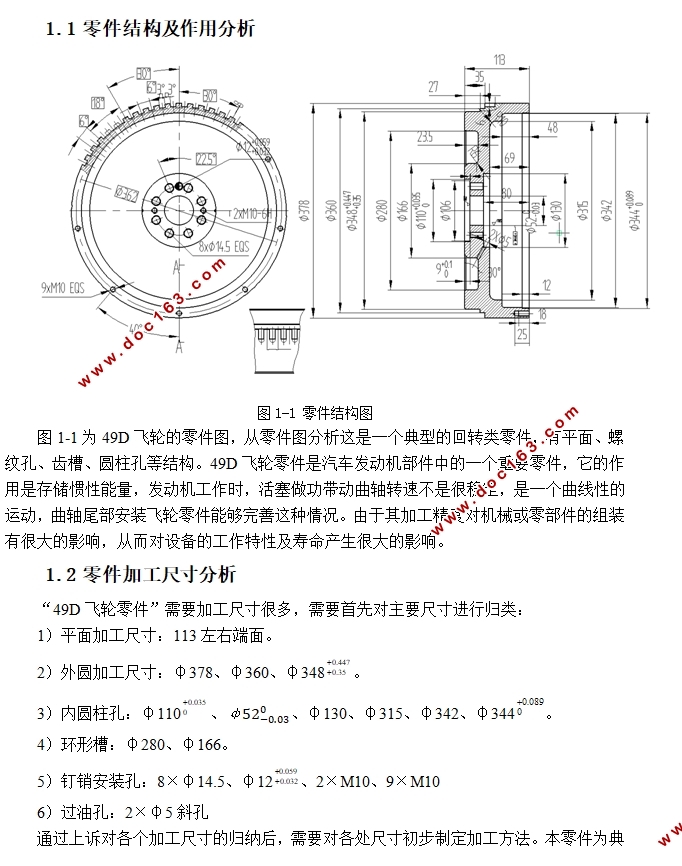

1.1 零件结构及作用分析

为49D飞轮的零件图,从零件图分析这是一个典型的回转类零件,有平面、螺纹孔、齿槽、圆柱孔等结构。49D飞轮零件是汽车发动机部件中的一个重要零件,它的作用是存储惯性能量,发动机工作时,活塞做功带动曲轴转速不是很稳定,是一个曲线性的运动,曲轴尾部安装飞轮零件能够完善这种情况。由于其加工精度对机械或零部件的组装有很大的影响,从而对设备的工作特性及寿命产生很大的影响。

[来源:http://think58.com]

1.2 零件加工尺寸分析

“49D飞轮零件”需要加工尺寸很多,需要首先对主要尺寸进行归类:

1)平面加工尺寸:113左右端面。

2)外圆加工尺寸:φ378、φ360、φ348 。

3)内圆柱孔:φ110 、〖φ52〗_(-0.03)^0、φ130、φ315、φ342、φ344 。

4)环形槽:φ280、φ166。

5)钉销安装孔:8×φ14.5、φ12 、2×M10、9×M10

6)过油孔:2×φ5斜孔

通过上诉对各个加工尺寸的归纳后,需要对各处尺寸初步制定加工方法。本零件为典型的回转盘类零件,零件端面、外圆内圆柱孔,均适合在车床上进行加工。其余小孔可通过钻床加工。

目 录

摘 要 I

Abstract II

引 言 1

1、零件分析 2

1.1 零件结构及作用分析 2

1.2 零件加工尺寸分析 3

1.3 确定生产类型 3

2、零件的工艺设计 4

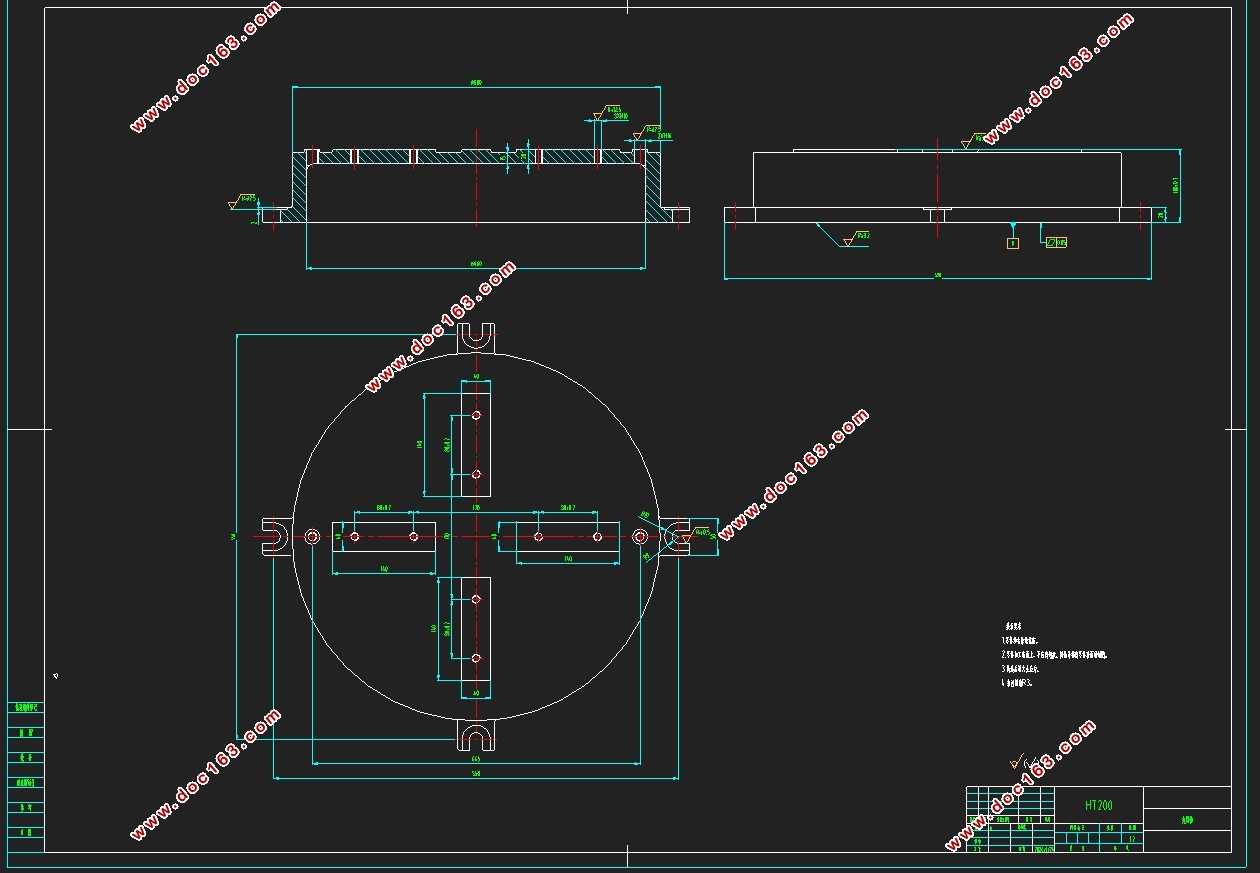

2.1 确定毛坯类型及尺寸 4

2.2 确定主要表面加工方法 5

2.3 加工基准面的选择 6

2.4 制定工艺路线 6

2.5 工艺装备及机床的选择 10

2.6 切削用量的计算 10

2.6.1 粗车右端面切削用量 10

2.6.2 粗车外圆φ348切削用量 11

[版权所有:http://think58.com]

2.6.3 精车右端面切削用量 12

2.6.4 精车外圆φ348切削用量 13

2.6.5 粗车、半精车、精铰孔φ52孔切削用量 13

2.6.6 铣信号齿切削用量 15

2.6.7 钻扩铰φ12孔切削用量 15

2.6.8 钻φ5孔切削用量 16

2.7 工时的计算 17

2.7.1 粗车右端面工时 17

2.7.2 粗车外圆φ348工时 17

2.7.3 精车右端面工时 17

2.7.4 精车外圆φ348工时 17

2.7.5车φ52孔工时 17

2.7.6 铣信号齿工时 18

2.7.7 钻扩铰φ12孔工时 18

2.7.8 钻φ5孔工时 18

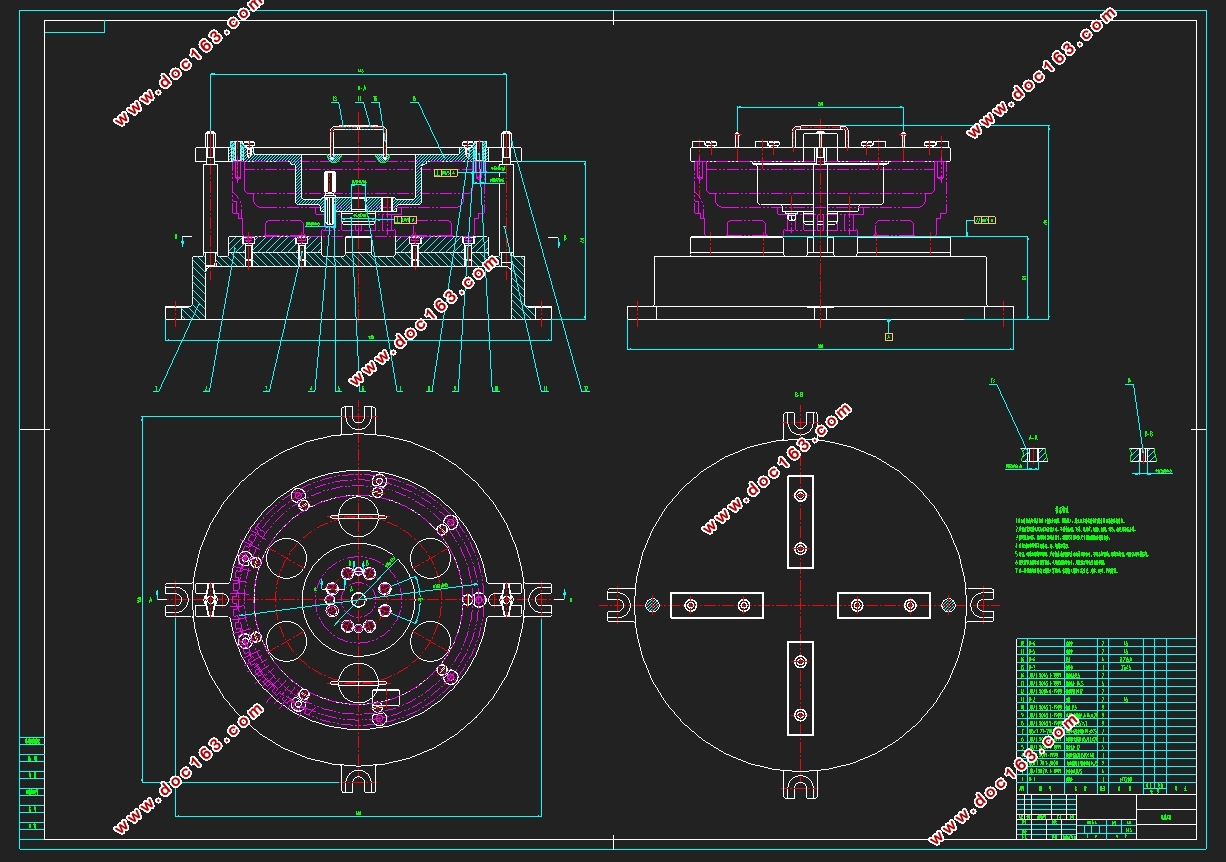

3、夹具设计 19

3.1 钻孔夹具设计 19

3.1.1 问题的提出 19

3.2.2 工件在夹具中的定位 19

3.2.3 工件的自由度 19

3.2.4 定位元件的选择与设计 20

3.2.5 夹紧元件的选择与设计 21

3.2.6 对刀元件的选择 21

3.3 定位误差分析 22

3.4 夹紧力的计算 23

3.5 夹具图的绘制 24

结 论 24

参考文献 25

致 谢 26

[资料来源:http://www.THINK58.com]