手柄机械加工工艺规程及典型夹具设计(含CAD零件图夹具装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

手柄机械加工工艺规程及典型夹具设计(含CAD零件图夹具装配图)(论文说明书11500字,CAD图纸6张,工艺卡,工序卡)

摘要

手柄零件是本次研究的加工对象,本文主要讨论其进行机械加工工艺及夹具设计。首先要依据零件尺寸及技术要求进行分析,再对其进行归类,大致先区分出粗、精加工尺寸,以便选择不同的加工机床和刀具。然后是对零件的毛坯类型进行确定,手柄零件一般为铸造毛坯,铸造尺寸余量是由其结构特点和材料性能决定的。手柄零件的材料是灰铸铁,结构为中间壁薄,此结构和材料选用铸造毛坯是比较合理的。

确定零件的工艺路线,先加工容易加工的平面,以此为基准再对孔、槽进行精加工。工艺路线中的重点是工序间余量和加工方法的确定,并选择合理的定位和装夹方式,合理搭配各工序所需的加工机床和刀具,最终计算出切削用量及工时。

1、零件分析

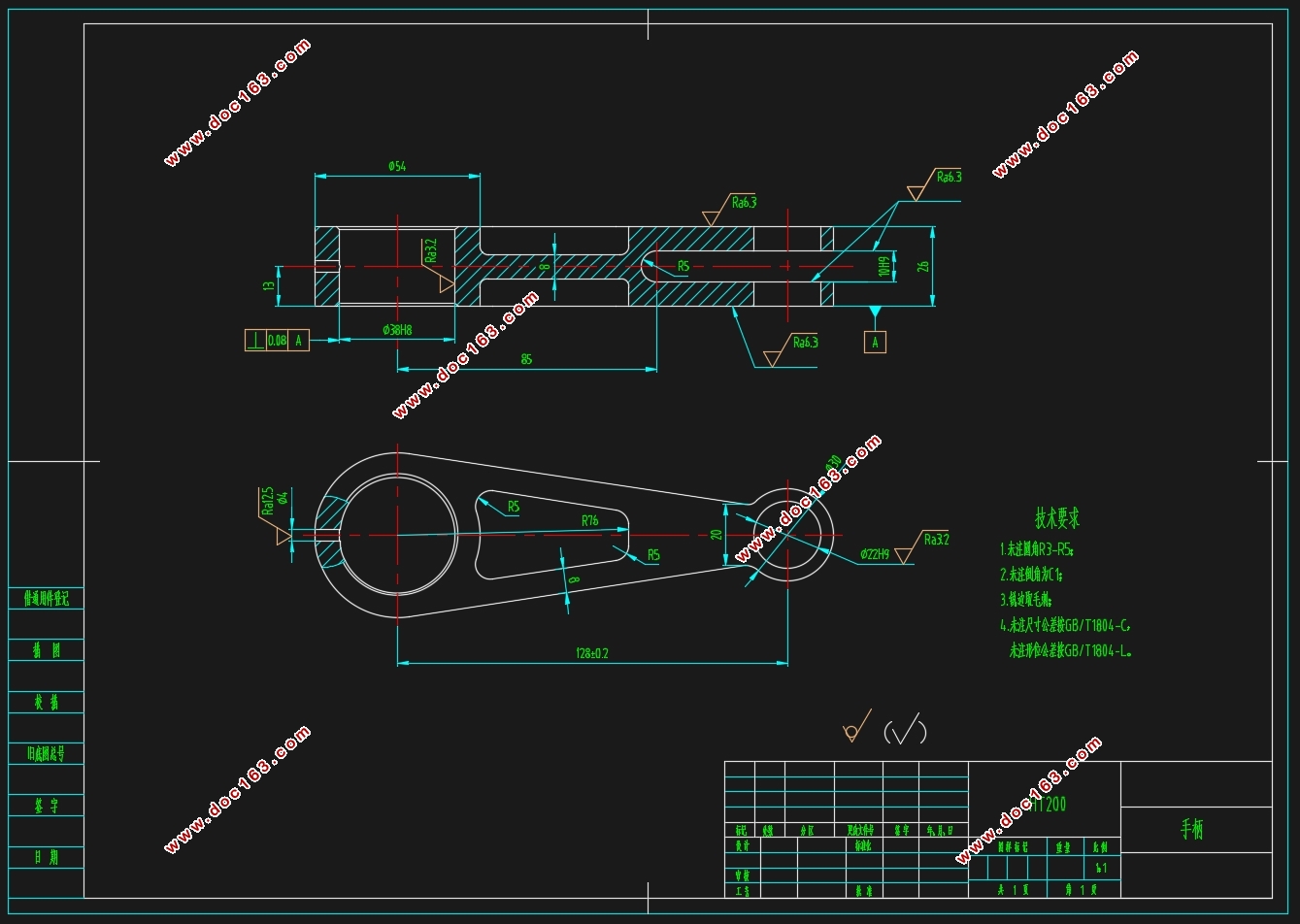

1.1 零件结构及作用分析

为手柄的零件图,从零件图分析这是一个典型的板类零件,有平面、圆弧面、凹槽、圆柱孔等结构。手柄零件是汽车部件中的一个基础零件,其作用是将相关部件连接在一起,保证各部件之间的相互关系和相互配合。由于其加工精度对机械或零部件的组装有很大的影响,从而对设备的工作特性及寿命产生很大的影响。 [资料来源:www.THINK58.com]

1.2 零件加工尺寸分析

图1-1所示,“手柄零件”的加工尺寸较多,主要尺寸归类后如下:

1)平面加工尺寸:26上下端面。

2)圆柱孔加工尺寸:φ38H8孔、φ22H9孔、φ4孔。

3)槽:宽10H9的槽。

经过以上对加工尺寸的归纳,各处加工尺寸需要初步制定加工方法。

其中φ38H8孔的加工精度要求严格,并且形位公差0.08mm的要求,可将其分为:粗镗-半精镗-精镗三个工序完成。

φ22H9孔的加工精度要求也很严格,没有形位公差的要求,可将其分为:钻-扩-铰三个工序完成。

26上下端面无公差要求,且粗糙度Ra6.3要求也较为严格,同时考虑到定位基准A的问题,可将其分为:粗铣-精铣两个工序完成。

宽10H9无公差要求,光洁度为Ra6.3mm,可用成型刀具将其分为:粗铣-精铣两个工序来完成。

Φ4孔的尺寸公差及光洁度要求一般,是一个过油孔,可直接钻成。

目 录

摘 要 II

Abstract III

引 言 1

1.零件分析 2

1.1 零件结构及作用分析 2

1.2 零件加工尺寸分析 2

1.3 确定生产类型 3

1.4 确定毛坯类型 3

2.零件的工艺设计 4

2.1 确定毛坯尺寸 4

2.2 确定主要表面加工方法 5

2.3 加工基准面的选择 6

2.3.1 粗基准的选择 6

2.3.2 精基准的选择 6

2.4 制定工艺路线 7

2.5 工艺装备及机床的选择 8

2.6 切削用量的计算 9

2.6.1 粗、精铣26上下端面切削用量 9

2.6.2 粗镗、半精镗、精镗孔φ38H8切削用量 11

2.6.3 粗铣、精铣宽10H9槽切削用量 12

2.6.4 钻扩铰φ22H9孔切削用量 13 [资料来源:http://THINK58.com]

2.6.5 钻φ4孔切削用量 14

2.7 加工工时的计算 14

2.7.1 粗、精铣26上下端面工时计算 14

2.7.2 粗镗、半精镗、精镗孔φ38H8工时计算 16

2.7.3 粗铣、精铣宽10H9槽工时计算 17

2.7.4 钻扩铰φ22H9孔工时计算 18

2.7.5 钻φ4孔工时计算 20

3.夹具设计 21

3.1 夹具设计概述 21

3.2 铣槽夹具设计 21

3.2.1 问题的提出 21

3.2.2 工件在夹具中的定位 21

3.2.3 工件的自由度 21

3.2.4 定位元件的选择与设计 22

3.2.5 夹紧元件的选择与设计 23

3.2.6 对刀元件的选择 23

3.3 定位误差分析 24

3.4 夹紧力的计算 25

3.5 夹具图的绘制 26

结 论 27

参考文献 28 [资料来源:http://www.THINK58.com]

致 谢 29

[资料来源:http://THINK58.com]