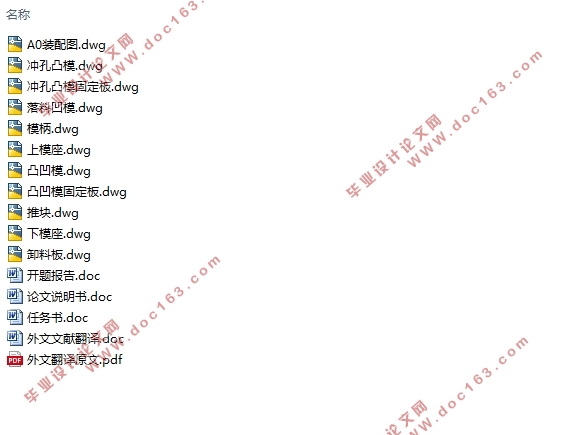

变压器铁芯片冲压模具设计与制造(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

变压器铁芯片冲压模具设计与制造(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书11000字,CAD图11张)

摘 要

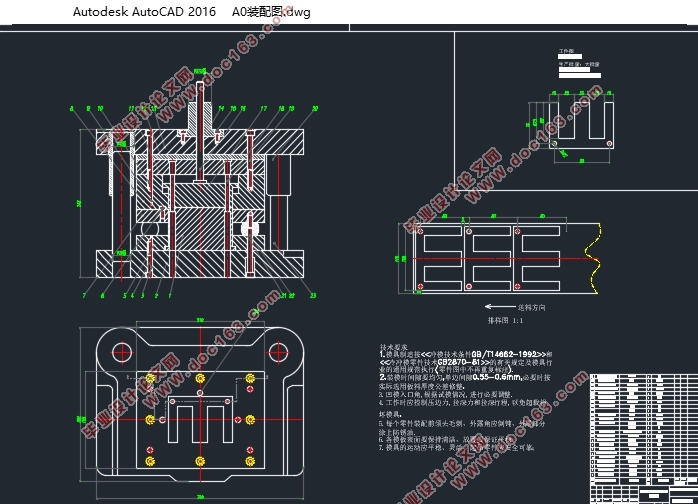

该制件属于铁心片,形状简单且对称。本论文集落料、冲孔为一体,设计了一副复合冲压模具,在传统压力机上一次性完成落料、冲孔,保证了同轴度,也提高了制件的精度和生产效率;避免了传统方法难以解决的手进模具问题,操作方便、安全,实际生产应用广泛。

本论文分析了铁心片的冲压成形的工艺特点,介绍了模具的结构特点,工作过程及装配工艺性。

关键词:落料;冲孔;复合模;冲压模;

ABSTRACT

This workpiece belongs to the filling piece, the shape is simple and is symmetrical. The present paper colony material, the punch holes are a body, has designed a compound ramming mold, disposable completes on the traditional press falls the material, the punch holes, has guaranteed the proper alignment, also increased workpiece's precision and the production efficiency; Avoided the hand which the conventional routes solved with difficulty entering the mold question, the ease of operation, the security, produced the application to be widespread actually。 [资料来源:http://www.THINK58.com]

The present paper has analyzed the filling piece ramming forming craft characteristic, introduced mold's unique feature, the work process and the assembly technology capability。

Keywords: Blanking;Punch;Compound Die;Stamping Die;

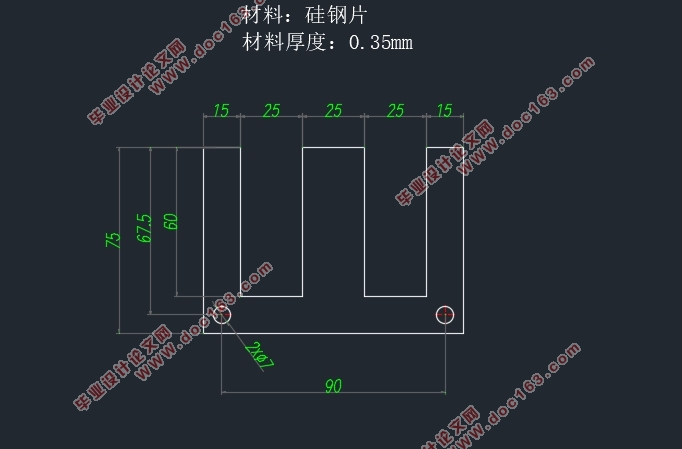

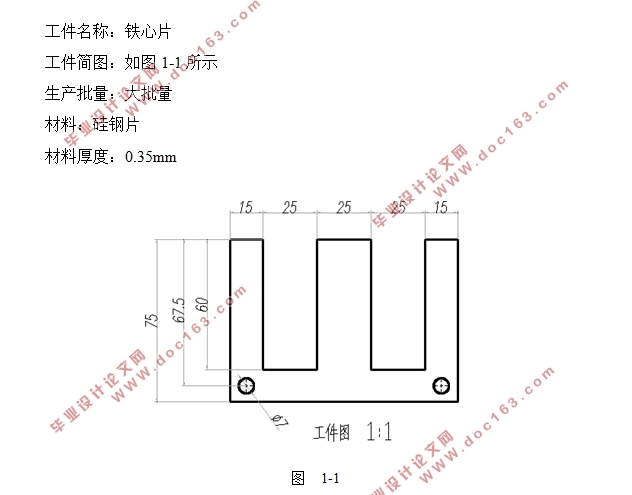

1.2工件结构分析

工件结构形状相对简单,成中心对称,边上有两个φ7的小孔,孔与边缘之间的距离也满足要求,可以冲裁。

1.3尺寸精度

零件图上未注公差为IT14级,

零件外形:75 mm 67.5 60 mm 25 mm 15 mm R3.5 mm

孔心距:90±0.435mm

尺寸精度较低,普通冲裁完全可以满足要求。

根据以上分析:该零件冲裁工艺性较好,适宜冲裁加工。

冲裁工艺方案的确定

方案一:先冲孔,后落料。单工序模生产。

方案二:冲孔—落料复合冲压。复合模生产。

方案三:冲孔—落料级进冲压。级进模生产。

表2-1 各类模具结构及特点比较

模具种类比较项目 单工序模 级进模 复合模 [资料来源:THINK58.com]

无导向 有导向

零件公差等级 低 一般 可达IT13—IT10级 可达IT10—IT8级

零件特点 尺寸不受限制厚度不受限制 中小型尺寸厚度较厚 小零件厚度0.2—6mm可加工复杂零件,如宽度极小的异形件 形状与尺寸受模具结构与强度限制,尺寸可以较大,厚度可达3mm

零件平面度 低 一般 中小型件不平直,高质量制件需较平 由于压料冲件的同时得到了较平,制件平直度好且具有良好的剪切断面

生产效率 低 较低 工序间自动送料,可以自动排除制件,生产效率高 冲件被顶到模具工作表面上,必须手动或机械排除,生产效率较低

安全性 不安全,需采取安全措施 比较安全 不安全,需采取安全措施

模具制造工作量和成本 低 比无导向的稍高 冲裁简单的零件时,比复合模低 冲裁较复杂零件时,比级进模低

[来源:http://www.think58.com]

适用场合 料厚精度要求低的小批量冲件的生产 大批量小型冲压件的生产 形状复杂,精度要求较高,平直度要求高的中小型制件的大批量生产

结合表2-1分析知:

方案一模具结构简单,制造周期短,制造简单,但需要两副模具,成本高而生产效率低,难以满足大批量生产的要求。

方案三只需一副模具,生产效率高,操作方便,精度也能满足要求,但模具轮廓尺寸较大,制造复杂,成本较高。

方案二也只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚模具强度也能满足要求。冲裁件的内孔与边缘的相对位置精度较高,板料的定位精度比方案三低,模具轮廓尺寸较小,制造比方案三简单。

通过对上述三种方案的分析比较,该工件的冲压生产采用方案二为佳。

[资料来源:http://www.THINK58.com]

目录

摘 要 I

[来源:http://www.think58.com]

ABSTRACT II

绪 论 1

第一章 冲裁件工艺性分析 2

1.1选用材料 2

1.2工件结构分析 2

1.3尺寸精度 3

第二章 冲裁工艺方案的确定 4

第三章 模具结构形式的确定 6

第四章 模具总体设计 7

4.1模具类型的选择 7

4.2操作与定位方式 7

4.3卸料、出件方式 7

4.4确定送料方式 8

4.5确定导向方式 8

第五章 模具设计计算 9

5.1排样 计算条料宽度、确定步距、计算材料利用率 9

5.2冲压力的计算 11

5.3模具压力中心的确定 13

5.4工作零件刃口尺寸计算 14

5.5卸料橡胶的设计 17

第六章 主要零部件设计 19

6.1工作零件的结构设计 19

6.2卸料部件的设计 20

6.3模架及其他零部件的选用 20

第七章 校核模具闭合高度及压力机有关参数 21

7.1校核模具闭合高度 21

7.2冲压设备的选定 21

第八章 制造过程 22

8.1凹模加工工艺规程 22

8.2凸凹模加工工艺规程 23

8.3凸模固定板加工工艺规程 24

8.4凸凹模固定板加工工艺规程 25

8.5卸料板加工工艺规程 26

8.6上垫板加工工艺规程 27

8.7上模座加工工艺规程 27

8.8下模座加工工艺规程 28

8.9推件块加工工艺规程 29

8.10冲孔凸模加工工艺规程 30

第九章 设计并绘制模具总装图、选取标准件 32

[资料来源:http://think58.com]

参考文献 33

附录 34

总 结 35

致 谢 36 [资料来源:http://think58.com]

上一篇:限位板冲压模具设计与制造(复合模冲裁结构)(含CAD零件图装配图)