半支架成型工艺与模具设计(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

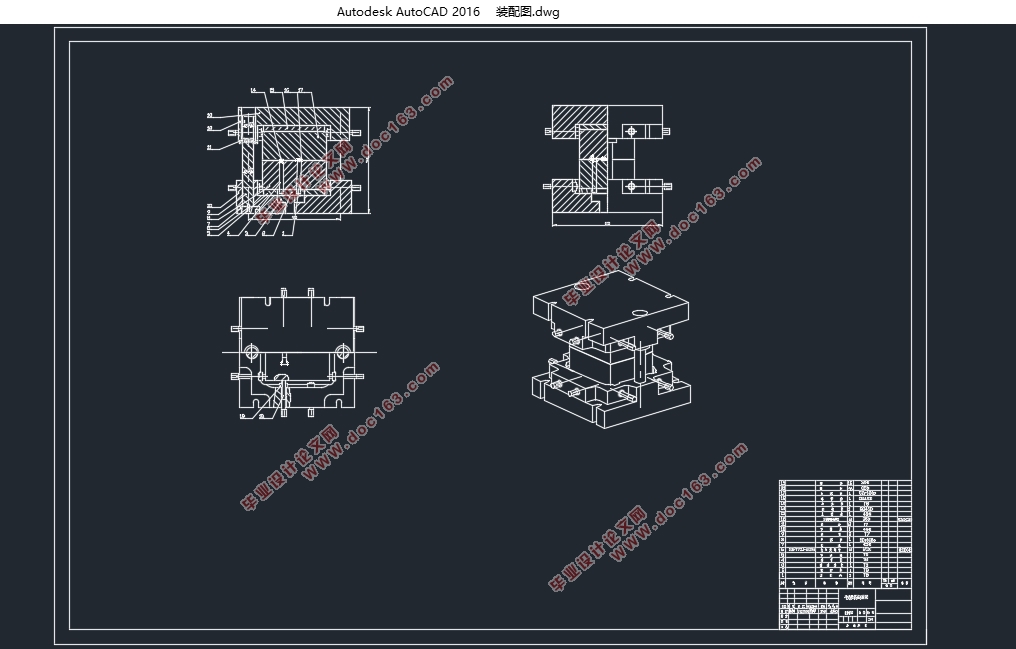

半支架成型工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书15000字,CAD图11张)

摘 要

精密锻造技术发展迅猛,它是指零件在锻造之后,几乎不需要再加工或者只需要少量加工,就可以达到要求的生产技术。精密锻造按照锻造温度可以分为冷、温、热锻,其中热锻生产的锻件变形抗力低、塑性好、能成形形状复杂的产品。本文进行的是半支架的模具设计,半支架零件是汽车上的零部件,产品数量需求大,形状也比较复杂,采用精密热锻不仅能有效成形,还能减少锻件生产后的切削加工,提高生产效率。

文章首先介绍了精密锻造工艺的特点以及发展现状,通过分析和比较各锻造工艺的优缺点,最终选择半支架的锻造方式为精密热锻。然后分析了半支架锻件的成型工艺,确定了模锻形式,选择了合适的锻压设备,绘制了预锻件图和终锻件图,完成了锻件的分析与工艺要求的确定。最后进行了半支架的模具设计,模具设计主要包括模块的设计和模架的设计,其中借助了ug软件进行半支架的三维造型,模具的设计和装配,还运用了deform软件对锻件成形进行了模拟。

此次设计成果:设计出一套螺旋压力机锻模模具,通过此次设计,能熟练操作ug软件,加深了对模具结构的了解,更好的掌握模具设计的方法,学会将有限元分析应用在模具设计中,提高模具设计的效率与质量。 [资料来源:THINK58.com]

关键词:精密热锻;锻模设计;工艺分析;有限元分析

Abstract

Precision forging technology is developing rapidly, it refers to parts in the forging, almost no need to re-processing or only a small amount of processing, you can achieve the required production technology. Precision forging according to the forging temperature can be divided into cold, warm, hot forging, which forging deformation of the resistance is low, good plasticity, can shape the complex shape of the product. This article is a semi-stent mold design, semi-bracket parts are parts of the car, the number of products demand, the shape is also more complex, the use of precision hot forging can not only effectively forming, but also to reduce the production of forgings after cutting, promote the productivity.

The article first introduces the characteristics of the precision forging process and the development of the status quo. By analyzing and comparing the advantages and disadvantages of each forging process, the final choice of semi-stent forging for precision hot forging. Then, the forming process of semi - stent forging is analyzed, the forging form is determined, the suitable forging equipment is selected, the pre - forging and final forging are drawn, and the analysis and process requirements of the forging are completed. Finally, the semi-stent mold design, mold design, including the design of the module and mold design, which with the ug software for semi-stent three-dimensional modeling, mold design and assembly, but also the use of the deformation software forging forming simulation.

[来源:http://think58.com]

The design results: a complete design of a screw press die, through the design, skilled operation of ug software, deepen the understanding of the mold structure, a better grasp of the mold design method, learn to finite element analysis application in the mold design, improve the efficiency and quality of mold design.

Key words: precision hot forging; die design; process analysis; finite element analysis

要让改进后的锻件达到初始要求,应在终锻后增加弯曲整形工艺,因为半支架形状复杂,难以一次成形,还需加入预锻工步,所以最终变形工步确定为:下料—表面清理—预锻—终缎—切边—弯曲整形—喷丸—检验。

2.2工艺方案的确定

2.2.1模锻形式

首先比较冷、温、热锻锻造特点,冷锻得到的锻件材料的塑性、韧性降低,对后续的加工不利,且所需要的变形力比热锻大,材料内部还会产生残余应力。温锻锻造温度范围小,对模具结构和模具材料要求比较严格。而热锻既能提高钢的塑性,减少金属的变形抗力,又能成形形状较复杂的零件。根据锻件分析,半支架属于小型锻件,并且由于该产品零件单一,复杂程度一般,要求批量生产,零件质量高,力学性能好,所以采用精密热锻锻造工艺方式生产,既能达到技术要求,又具有良好经济性。然后比较开式模锻和闭式模锻,开式模锻平行度更好,且闭式模锻最后合模阶段变形抗力大,影响模具寿命,所以选用开式模锻。最后因为半支架属于小型锻件,所以采用一模两腔,以提高生产效率。 [资料来源:http://THINK58.com]

[资料来源:www.THINK58.com]

目录

摘 要 I

Abstract II

第一章 绪论 1

第二章 锻件的分析与工艺要求的确定 4

2.1锻件的建模与分析 4

2.1.1锻件的三维造型 4

2.1.2锻件的分析与变形工步的确定 5

2.2工艺方案的确定 7

2.2.1模锻形式 7

2.2.2选用设备类型 7

2.2.3设备吨位及相关参数的确定 7

2.3锻件图的制定 8 [资料来源:http://think58.com]

2.3.1终锻件图的制定 8

2.3.2 预锻件图的制定 9

2.4锻前加热和锻后热处理以及清理 10

2.4.1确定加热方式及锻造温度范围 10

2.4.2锻件的冷却方式 11

2.4.3锻件热处理方式 11

2.4.4锻件的清理 11

2.5本章小结 11

第三章 模具设计 12

3.1确定飞边槽形式及尺寸 12

3.2模块的设计与ug建模 13

3.2.1绘制热锻件图 13

3.2.2模膛布排 13

3.2.3模块尺寸和固定方法的确定 14

3.2.4模块的ug建模 15

3.3模架设计 17

3.3.1模架种类选择 17

3.3.2上下模座的设计 17

3.3.3导向装置的设计 19

3.3.4顶料装置的设计 19

3.3.5其他零件的设计 19

3.3.6 模架的装配 20 [版权所有:http://think58.com]

3.3.7锻模材料的选择 21

3.4本章小结 21

第四章 数值模拟 22

4.1坯料尺寸的确定 22

4.2坯料件的建模与deform模拟 23

4.2.1坯料件的建模 23

4.2.2 deform模拟 23

4.3本章小结 24

第五章 结论与展望 26

5.1结论 26

5.2展望 26

参考文献 27

致谢 28

下一篇:复合材料浮筒封头热压成型模具设计(含CAD零件图装配图)