小型电风扇前盖注塑模具设计(含CAD零件图装配图,UG三维装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

小型电风扇前盖注塑模具设计(含CAD零件图装配图,UG三维装配图)(论文说明书13000字,CAD图11张,UG三维装配图)

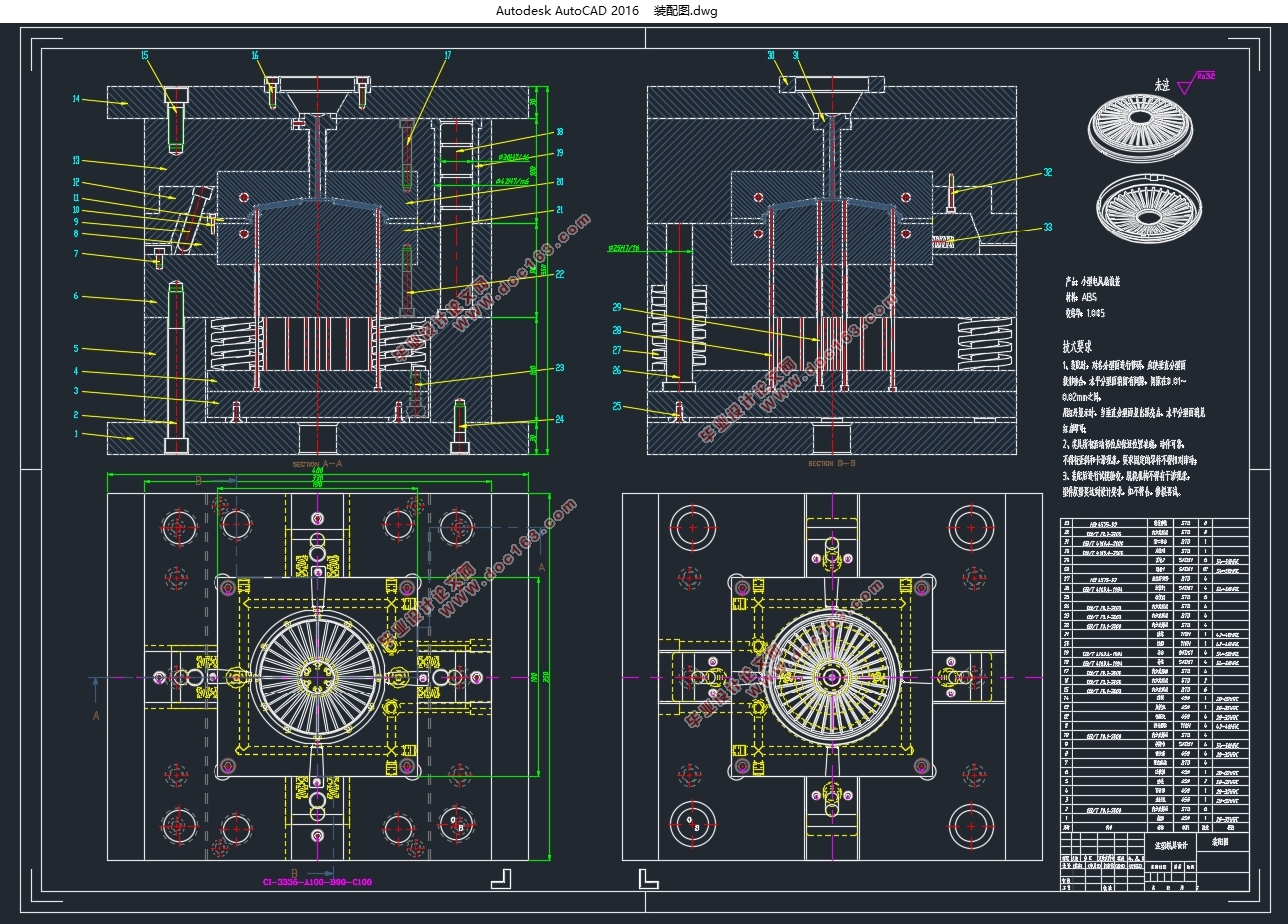

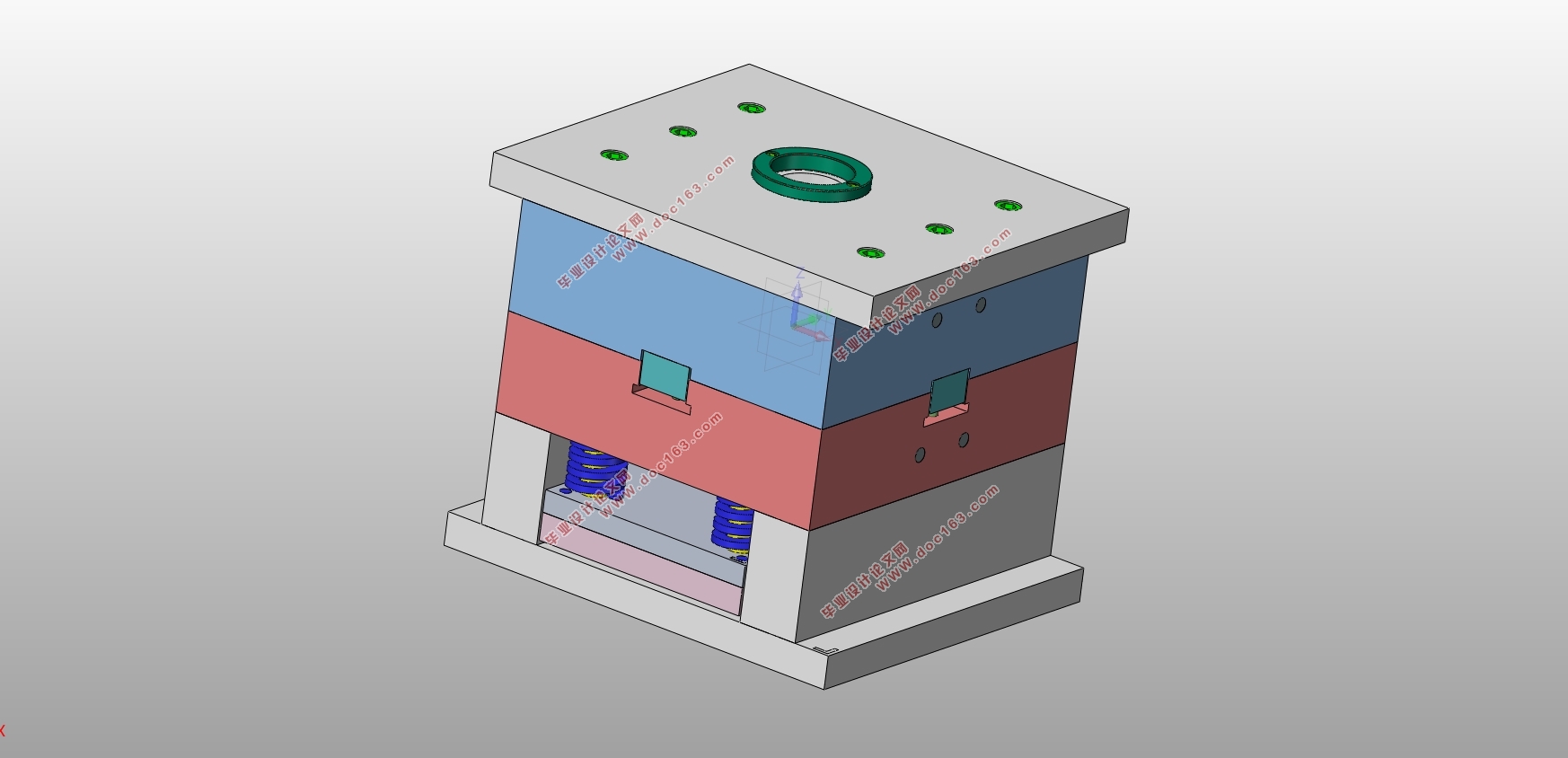

本次设计是以“小型电风扇前盖”塑件为原始文件,进行注塑模具设计。首选针对此塑件,进行结构分析,确定其塑件结构适合采用注塑模具结构生产,然后选择合适的高分子材料与型腔的出模数量。结合模具设计原则与设计规范,选择分型面并且分模完成成型系统零件设计,对浇注系统的设计方面,力求充填均匀,流道废料少、短。冷却系统均匀的分布在塑件的周边,使得温度冷却合理,在脱模顶出机构上,采用均匀分布顶出系统,让塑件能够均匀的受力顶出脱模。在选择标注模架系统方面,采用了国内最大的模具企业生产的龙记GB国标标准模架系统,能够保证制造周期短,制造精度高、效率高的特点。

在完成全套的模具结构设计之后,对其生产所需的注塑机进行了选择与校核,其中校核项目包裹注塑量、注塑压力、锁模力、安装尺寸、顶出行程等内容。

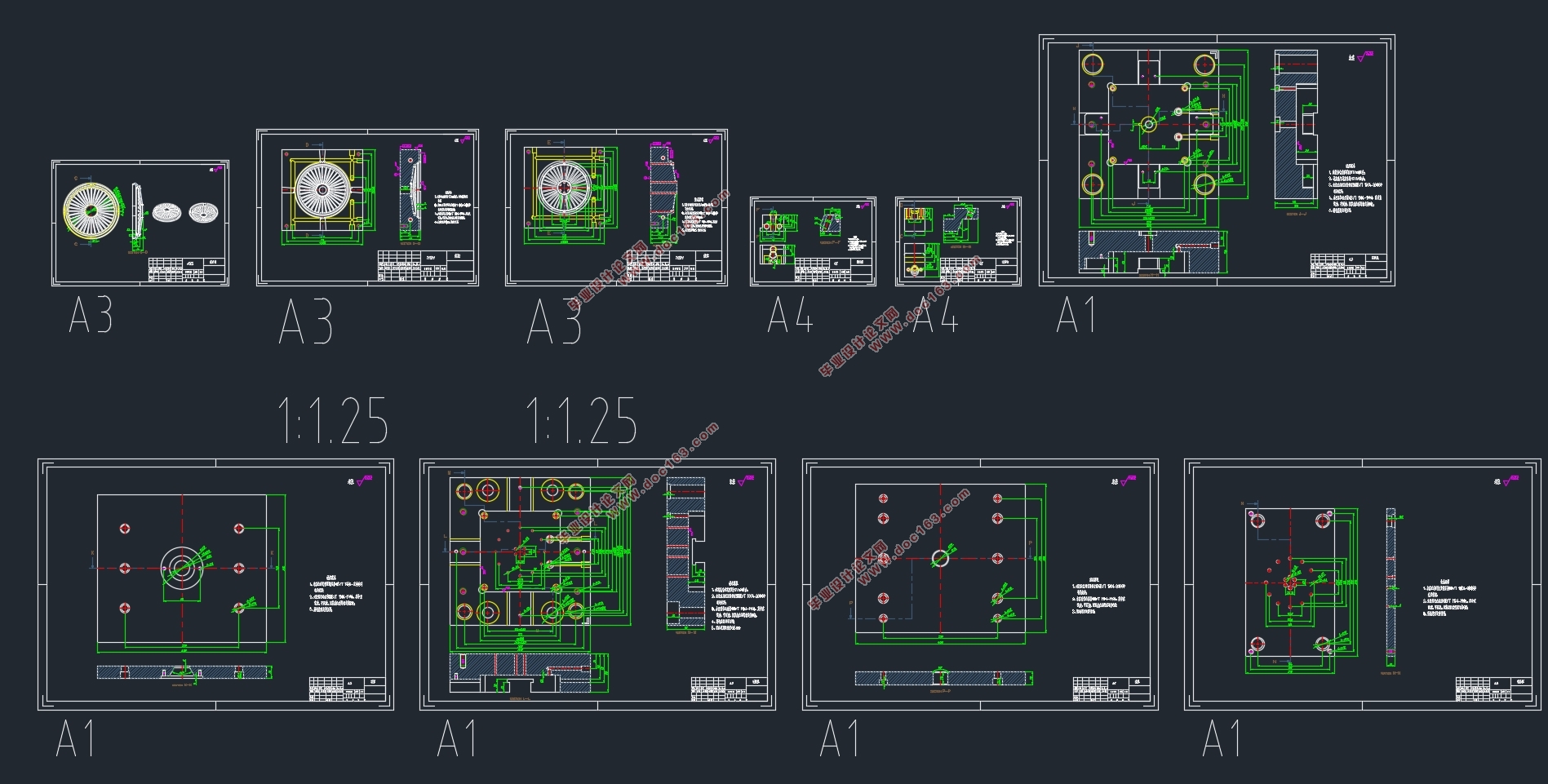

本次设计中,采用了计算机辅助设计软件,其中包括二维设计软件AutoCAD绘制模具的总装图与非标的零件工程图,采用了三维软件进行了塑件的建模与整体装配建模。

本次设计来源于生活实践中,应用非常广泛,采用计算机辅助设计软件大大的提高了设计效率。通过完成了对应设计参数的计算与校核。经过计算校核,本套设计满足实践需求。 [版权所有:http://think58.com]

关键词:注塑模具;结构设计;注塑机;校核;机械设计

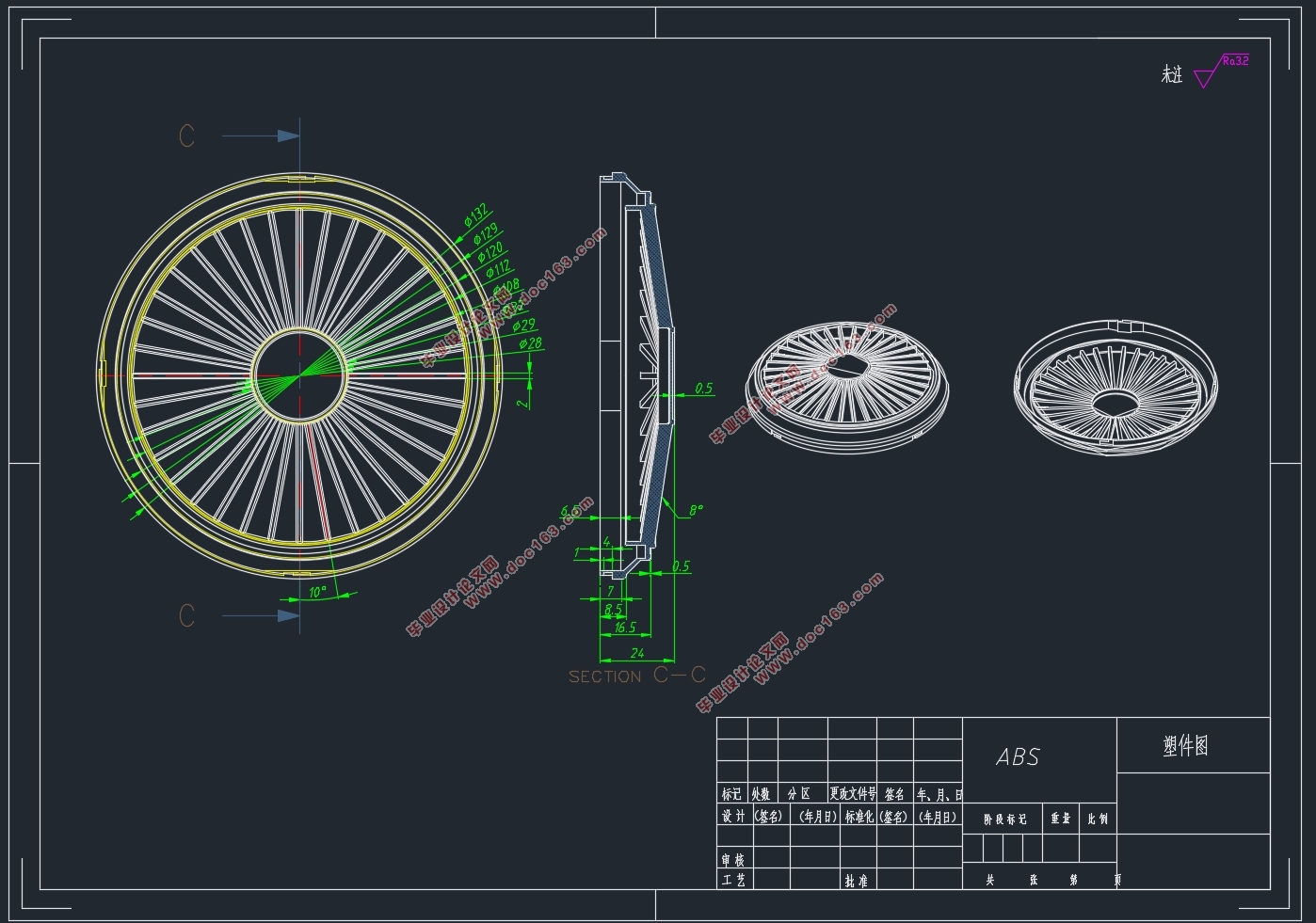

2.1 塑件工艺分析

根据已知塑件的结构分析,如下图2.1所示,采用三维建模完成塑件的模型绘制,该塑件的结构属于中等难度,该塑件尺寸不大,壁厚比较均匀,适合采用注塑模具生产和制造,塑件的生产批量为中等批量注塑成型生产,精度等级可以采用一般精度等级。

塑件整体外形呈现一个圆形壳体形状,在塑件的侧壁上有四个凹槽,这四个凹槽需要抽芯机构才能实现成型和脱模,在设计的时候要重点注意。

2.2 塑件材料的选择

2.2.1 ABS塑料的特点

该塑料适合采用ABS高分子材料,该塑料为热塑性材料中的一种,查材料的物性表分析ABS的性能指标可以得得知,该材料吸水性小,有一定的强度和刚度,绝缘不导电,耐磨,抗弯折性能好,对于成型塑件的的壁厚不能取太大或者太小,一般ABS材料的壁厚取值可以采用1-3mm之间,脱模斜度取1-5°范围值均可。ABS材料的综合性能好,价格也不贵,所以应用非常广泛。

2.2.2 ABS的技术指标

ABS材料的技术参数如下所示

收缩率:1.005

比重:1.05g/cm³

熔融温度:195-240℃

成型温度:40-90℃

成型压力:120-140Mpa [资料来源:http://think58.com]

射速:中等速度

[资料来源:www.THINK58.com]

目录 [资料来源:THINK58.com]

目录 I

摘要 1

Abstract 2

第一章 绪论 4

1.1 注塑模具的简介 4

1.2 注塑模具发展国内外现状 4

1.3 国内模具的优劣势 5

1.4 本课题研究内容 6

第二章 塑件工艺分析与材料的选择 7

2.1 塑件工艺分析 7

2.2 塑件材料的选择 7

2.2.1 ABS塑料的特点 7

2.2.2 ABS的技术指标 7

2.2.3 ABS的注塑成型工艺参数 8

2.3 ABS材料的应用 8

2.4 塑件的体积与质量 9

2.5 塑件壁厚的分析 9

第三章 模具结构方案的确定 10

3.1 出模数量与型腔布局 10

3.2 分型面的设计 11

3.2.1 分型面设计的原则 11

3.2.2 分型面类型的选择 11

3.3 分型面具体结构形式的确定 11 [版权所有:http://think58.com]

第四章 模具浇注系统的设计 13

4.1 浇注系统的组成 13

4.2 浇注系统的设计原则 13

4.3 流道的设计 13

4.3.1 主流道的设计 13

4.3.2 分流道的设计 14

4.3.3 冷料穴的设计 14

4.3.4 浇口的设计 15

4.4 浇注系统标准件的选用 15

第五章 模具成型系统设计 17

5.1 型腔结构设计 17

5.2 型芯结构设计 17

5.3 型腔成型零件尺寸计算 18

5.4 型芯成型零件尺寸计算 19

5.5成型钢材的选用 20

第六章 模具温度系统设计 22

6.1 模具温度调节系统概述 22

6.2 模具冷却系统设计要求 22

6.3 冷却水道的形式类型 23

6.4 模具冷却水道的计算校核 24

第七章 模具顶出脱模机构 26

7.1 顶出脱模机构概述 26

7.2顶出机构零件 26

7.3 顶出脱模机构的分类 26

7.4 脱模机构的设计要点 27

第八章 模具抽芯机构 29

8.1 抽芯机构概述 29

8.2 抽芯机构的类型 29

8.3 抽芯距离和斜导柱 29

8.3.1 抽芯距的计算 29

8.3.2 斜导柱的计算 29

8.3.3 斜导柱倾斜角度 30

第九章 标准模架的选用 31

9.1 模架概述 31

9.2 标准模架的选用 31

9.3 模架型号的确定 31

第十章 注塑机的选择与校核 33

10.1 注塑机的概述 33

10.2 初选注塑机型号 33

10.3 校核注塑机注塑量 34

10.4 校核压力 34

10.5 校核模具安装尺寸 35

10.6 校核移模行程 35

10.7 校核注塑机锁模力 35

设计总结 37

致谢 38

附图 39

参考文献 40