机械人体秤功能零件传动齿条的模具设计(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

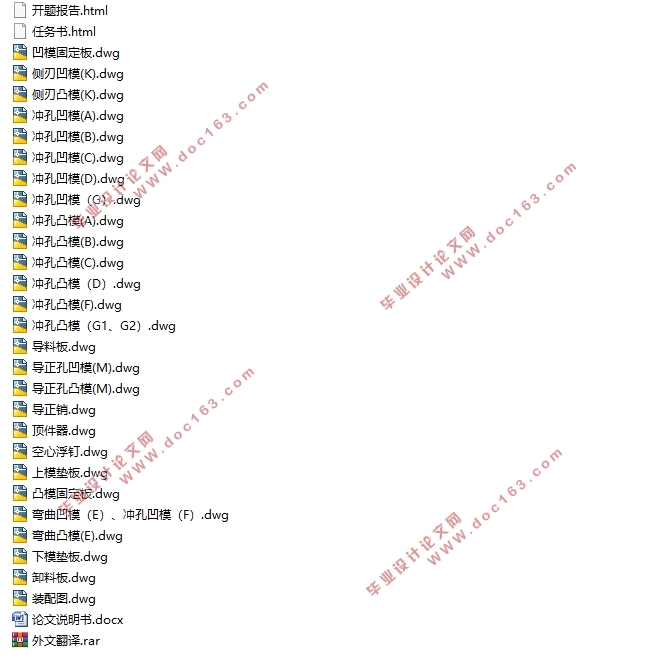

机械人体秤功能零件传动齿条的模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书14000字,CAD图27张)

摘 要

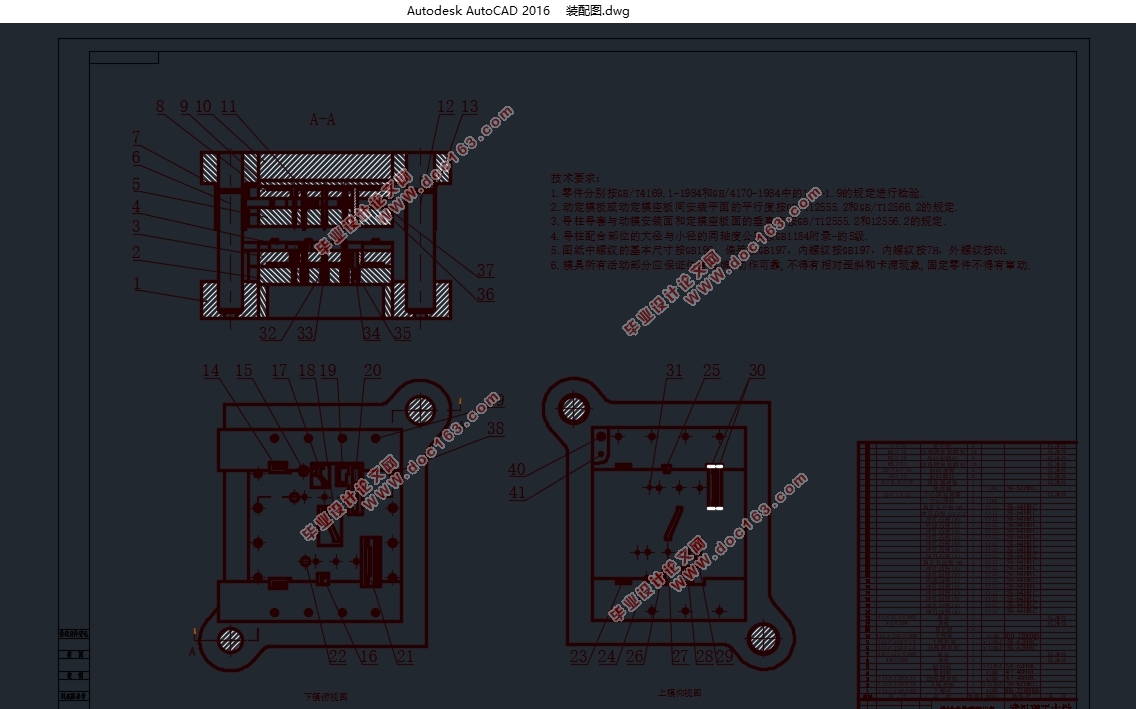

本文是关于机械式体重秤齿条零件的模具设计,设计拟采用的模具类型是多工位级进模。级进模(也叫连续模)由多个工位组成,各工位按顺序关联完成不同的加工,在冲床的一次行程中完成一系列的不同的冲压加工。

设计过程按照,产品设计和分析、排样图以及冲压工序设计、模具计算、模具设计、模具的制造和装配工艺设计、软件仿真共六部分进行。

论文中详细的进行了模具冲裁力、卸料力等冲压力以及模具凹、凸模的刃口尺寸和公差的计算,利用AutoCAD软件,计算了冲压过程中的压力中心。

本文的特点是利用UG等设计软件,将模具设计中的零件图纸立体化、3D化,并且模拟了模具的装配过程和开合模过程,使模具设计中隐藏的问题更加直观体现出来,便于我们发现和改进。

关键词:机械式体重称齿条;多工位级进模;模具设计;运动仿真

Abstract

This article is about the rack of the mechanical weight Scales of the mold design.The mold type designed to be used is multi-station progressive die. Progressive die (also called continuous mode) consists of multiple stations, each station to complete the different processing, in the punch of a trip to complete a series of different stamping. [来源:http://think58.com]

Design process includes the product design and analysis, layout and stamping process design, mold design, mold design, mold manufacturing and assembly process design, software simulation of a total of six parts.

In this paper, the punching force of the die blanking force, the unloading force and the calculation of the die size and tolerances of the die and punch are carried out in detail. The pressure center in the pressing process is calculated by AutoCAD software.

The characteristic of the artical is the using of UG and other design software to design the parts of the three-dimensional drawings, 3D, and simulation of the mold assembly process and opening and closing process.So,the hidden question of the design can be more intuitive reflected to discover and improve.

Key Words:the rack of the mechanical weight scales;multi-station progressive die;the mold design;motion simulation

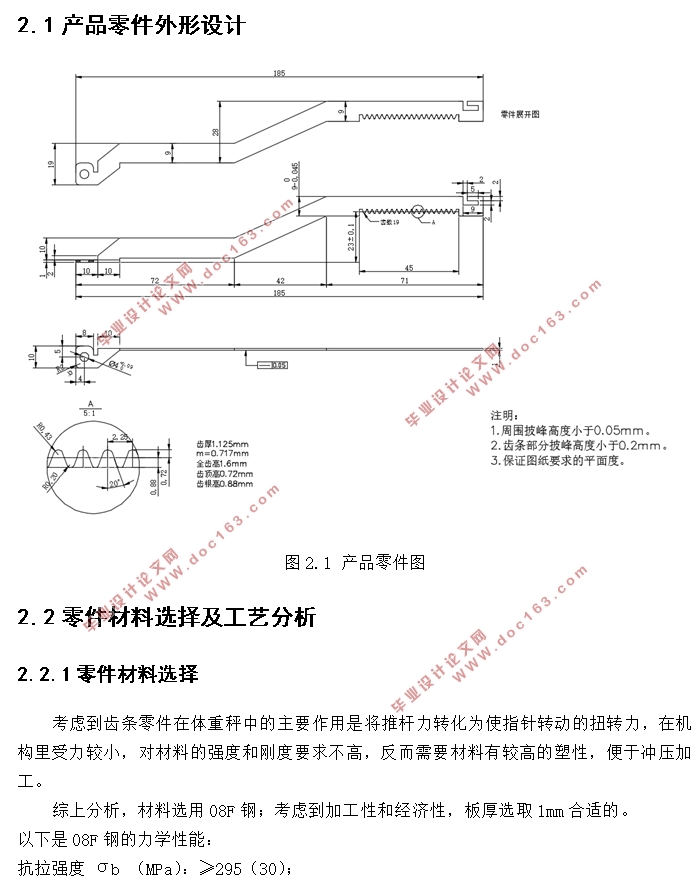

2.2零件材料选择及工艺分析

2.2.1零件材料选择

考虑到齿条零件在体重秤中的主要作用是将推杆力转化为使指针转动的扭转力,在机构里受力较小,对材料的强度和刚度要求不高,反而需要材料有较高的塑性,便于冲压加工。 [资料来源:www.THINK58.com]

综上分析,材料选用08F钢;考虑到加工性和经济性,板厚选取1mm合适的。

以下是08F钢的力学性能:

抗拉强度 σb (MPa):≥295(30);

抗剪强度为192.5-266MPa;

屈服强度 σs (MPa):≥175(18);

伸长率 δ5 (%):≥35;

断面收缩率 ψ (%):≥60;

硬度 :未热处理,≤131HB;

2.2.2材料外形工艺性分析

1>该零件有直角、钝角各种连接,冲裁件的外形和内孔应该尽量避免尖锐的角。参考冲压手册表2-18,角度≧90°的最小圆角半径为0.35t,t=1mm,取0.4mm。

2>冲裁件的凸出悬臂和凹槽宽度不宜过小,合理参数参考冲压手册表2-19,软钢材料的冲裁件的凸出悬臂和凹槽的最小宽度b为(1.0-1.2)t,齿条零件悬臂最小的宽度为2mm,符合要求。

2.3齿条零件的精度与表面粗糙度分析

[资料来源:http://www.THINK58.com]

目 录

第1章 绪论 1

1.1目的及其意义 1

1.2设计的基本内容、目标 1

1.2.1基本内容 1

1.2.2 目标及要求 1

第2章 产品设计及其工艺性分析 2 [来源:http://think58.com]

2.1产品零件外形设计 2

2.2零件材料选择及工艺分析 2

2.2.1零件材料选择 2

2.2.2材料外形工艺性分析 3

2.3齿条零件的精度与表面粗糙度分析 3

2.3.1精度要求 3

2.3.2表面粗糙度要求 3

第3章 冲压工艺工序及排样图设计 4

3.1选择工序排样的基本类型 4

3.2载体设计 4

3.3冲切刃口分段设计 4

3.4定位方式选择与设计 5

3.5空位及步距设计 5

3.6确定加工工序并绘制排样图 6

3.7材料利用率计算 6

3.8步距精度计算 7

第4章 冲压力学计算 8

4.1冲裁力的计算 8

4.2压力中心的计算 9

4.3压力机的选用 10

第5章 冲裁间隙和刃口尺寸计算 12

5.1凸、凹模具间隙的计算 12

5.2凸、凹模刃口尺寸计算及制造公差的确定 12

第6章 模具主要零件设计 20

6.1凸、凹模的设计 20

6.1.1凹模设计计算 20

6.1.2凹模零件设计图 21

6.1.3凸模设计 24

6.1.4凸模零件设计图 25

6.2其他主要零部件设计 30

6.2.1凹模固定板的设计 30

6.2.2凸模固定板设计 30

6.2.3垫板设计 31

6.2.4导料、托料装置设计 32

6.2.5卸料装置的设计 33

6.2.6定位装置的设计 35

6.2.7顶出装置的设计 36

6.2.8上、下模座设计 37

第7章 模具的制造和装配工艺 38

7.1凸、凹模制造工艺 38

7.1.1凸模制造工艺路线图 38

7.1.2凹模制造工艺路线图 38

7.2固定板制造工艺 38

7.2.1凹模固定板制造工艺路线图 38

7.2.2凸模固定板制造工艺路线图 38

7.3卸料板制造工艺路线图 38

7.4模具的装配工艺 39

第8章 级进模的保养和维修 40

8.1模具的日常例行检查 40

8.1.1制件质量的检查 40

8.1.2冲模功能性能检查 40

8.2冲模的维护与保养 40

8.3冲模的维护性修理 41

8.3.1凸、凹模的维修 41

8.3.2卸料板的维修 41

8.3.3其他部件的维修 41

第9章 基于UG的模具开合模运动仿真 42

第10章 环境影响及经济性分析 43

10.1环境影响分析 43

10.2经济性分析 43

第11章 总结 44

参考文献 45

致谢 46 [资料来源:http://THINK58.com]

上一篇:拉伸件侧冲孔的模具设计(含CAD零件装配图,PROE三维图)

下一篇:封盖件冲压工艺分析与模具设计(含CAD零件装配图,UG三维图)