普通簧片冲孔弯曲级进模具设计(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

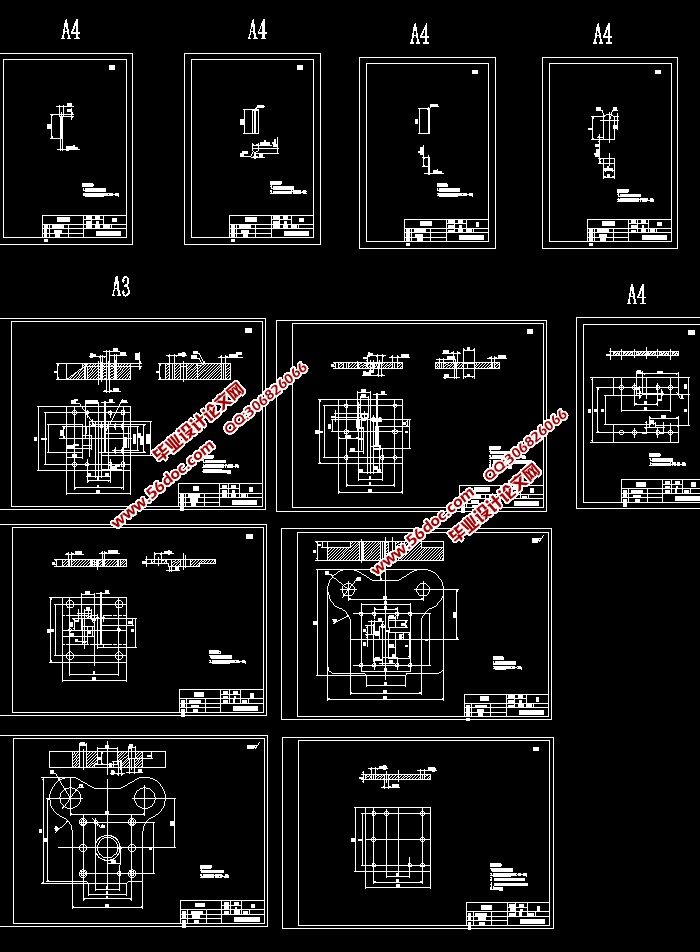

普通簧片冲孔弯曲级进模具设计(含CAD零件图装配图)(论文说明书12500字,CAD图纸12张)

摘 要

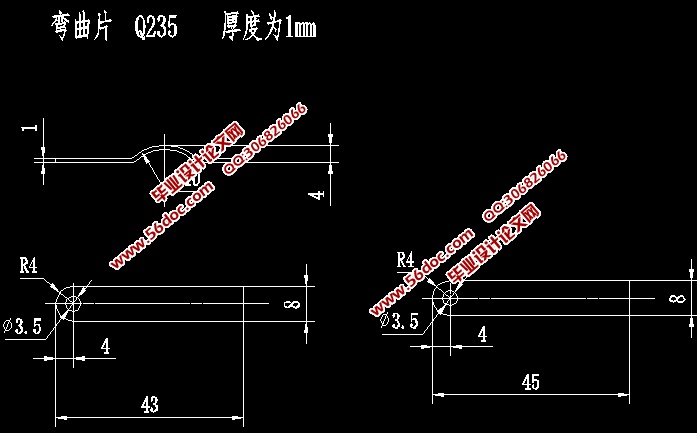

毕业设计是对我们大学学习的一个重要的总结。在本设计中,我的题目是弯曲片的冲压模具设计。通过分析我们发现,弯曲片是一个落料冲孔弯曲相结合的弯曲件,上面有1个圆孔孔和窄形槽孔。外形依靠落料完成,冲孔依靠冲孔工序来完成,还有1次弯曲工序。通过这个模具的设计,将是对我大学学习的一个重要的考核。

设计过程中,首先我们要对弯曲片的结构性、材料进行分析,选择合适的方式进行生产。材料的分析来确定工件是否适合生产。之后要通过工件的厚度来确定工件排样图的搭边,然后计算排样图的材料利用率。

接下来就是进行冲压力的计算,通过计算冲压力选择合适的冲压设备。模具刃口的计算也有其的重要,只有选择合适的刃口才能够确保模具的寿命,提高模具的使用率。

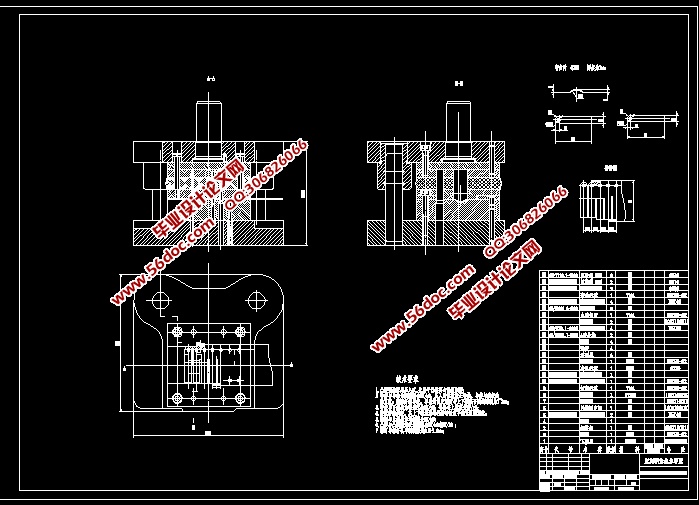

模具刃口计算后,就是模具的结构设计,先进行凹模外形尺寸的计算的通过凹模的外形尺寸来得到模具中其他固定板 卸料板等的尺寸,最后选择模架等一系列标准件,最终完成模具的设计。

关键词:级进模,冲压工艺,模具设

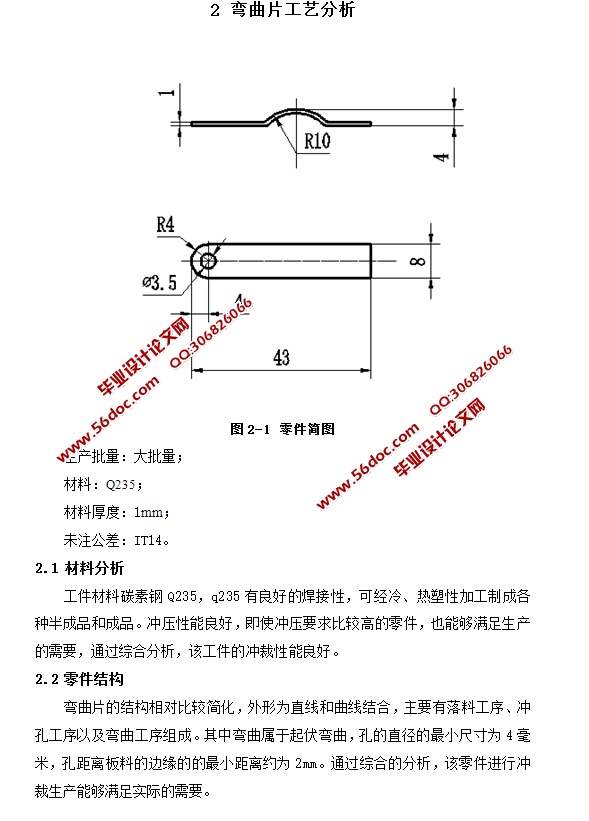

弯曲片工艺分析

生产批量:大批量; [资料来源:http://think58.com]

材料:Q235;

材料厚度:1mm;

未注公差:IT14。

2.1 材料分析

工件材料碳素钢Q235,q235有良好的焊接性,可经冷、热塑性加工制成各种半成品和成品。冲压性能良好,即使冲压要求比较高的零件,也能够满足生产的需要,通过综合分析,该工件的冲裁性能良好。

2.2 零件结构

弯曲片的结构相对比较简化,外形为直线和曲线结合,主要有落料工序、冲孔工序以及弯曲工序组成。其中弯曲属于起伏弯曲,孔的直径的最小尺寸为4毫米,孔距离板料的边缘的的最小距离约为2mm。通过综合的分析,该零件进行冲裁生产能够满足实际的需要。

[来源:http://think58.com]

目 录

1 绪论 1

1.1 冲压工艺与模具的发展方向 1

1.2 我国模具技术的发展趋势 1

2 弯曲片工艺分析 5

2.1 材料分析 5

2.2 零件结构 5

2.3 尺寸精度 6

2.4 毛坯尺寸展开 6

3 冲裁方案的确定 8

3.1 冲裁工艺方案的确定 8

3.2 冲裁工艺方法的选择 8

4 模具总体结构的确定 10

4.1 模具类型的选择 10

4.2 送料方式的选择 10

4.3 定位方式的选择 10

4.4 卸料、出件方式的选择 10

4.5 导向方式的选择 11

5 工艺参数计算 12

5.1 排样方式的选择 12

5.1.1 排样及搭边值的计算 13

5.1.2 步距的计算 14

5.1.3 条料宽度的确定 14

5.1.4 材料利用率的计算 14

5.2 冲压力的计算 15

5.2.1冲裁力的计算 15

5.2.2 弯曲力的计算 16

5.2.3 卸料力与推件力的计算 16

5.2.4 总冲压力的计算 17

5.3 压力机吨位选择 17

6 刃口尺寸计算 18

6.1 冲裁间隙的确定 18

6.2 刃口尺寸的计算及依据与法则 18

6.3 弯曲刃口尺寸计算 19

7 模具主要零部件设计 21

7.1 凹模设计 21

7.1.1 凹模外形的确定 21

7.1.2 凹模刃口结构形式的选择 22

7.1.3 凹模精度与材料的确定 22

7.2 凸模的设计 23

7.2.1 凸模结构的确定 23

7.2.2 凸模高度的确定 23

7.2.3 凸模材料的确定 23

7.2.4 凸模精度的确定 23

7.2.5 凸模的强度校核 25 [版权所有:http://think58.com]

7.3 卸料板的设计 26

7.3.1 卸料板外型设计 26

7.3.2 卸料板材料的选择 27

7.3.3 卸料板整体精度的确定 27

7.4 固定板的设计 27

7.5 垫板的设计 28

7.6 上下模座、模柄的选用 29

7.6.1 上下模座的选用 29

7.6.2 模柄的选用 30

8 冲压设备的校核与选定 31

8.1 冲压设备的校核 31

8.2 冲压设备的选用 31

结论 32

参考文献 33

致谢 34 [资料来源:www.THINK58.com]