柴油机气缸体两端面粗铣组合机床总体及夹具设计

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

摘要: 本课题设计一台粗铣柴油机气缸体两侧面的组合铣床,主要完成组合铣床的总体设计及其夹具的设计。

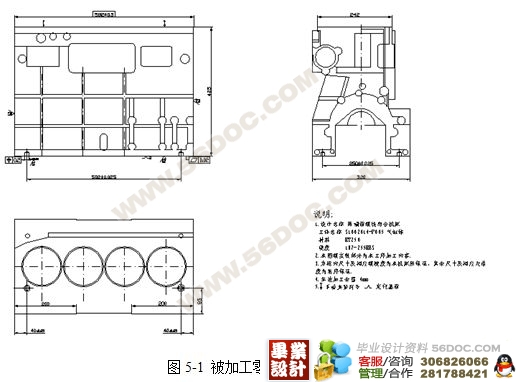

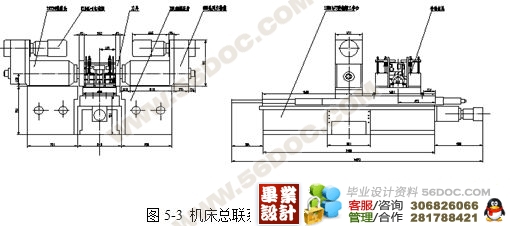

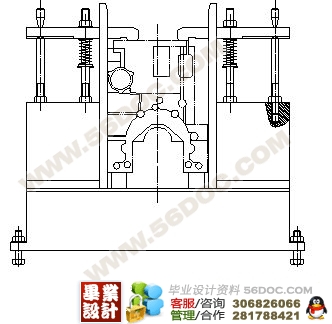

根据柴油机气缸体的结构特点、加工部位、尺寸精度、表面粗糙度及生产率等要求,确定该机床为单工位卧式组合机床;考虑工件尺寸精度,表面粗糙度,切屑的排除及生产率等因素,选用硬质合金不重磨式面铣刀;根据工件的尺寸、特点及其材料选择切削用量;然后,再经过切削用量来确定组合机床的通用部件;最后进行组合机床的总体设计。由于是粗铣柴油机气缸体两侧面,则夹具的设计采用“一面两销”定位, 手动夹紧,一次装夹加工柴油机气缸体的两个侧面,保证了加工精度,提高了生产效率;根据工作将受到切削力来计算夹紧力;再根据夹紧力来选择确定夹紧装置的专用部件。

在设计之中,尽量选用通用件,减少了制造成本,增加了经济效益。通过本次设计可以达到效果是:所设计的组合铣床和夹具能满足其工作状态的质量要求,使用时安全可靠,易于维修。 [来源:http://think58.com]

关键词:组合铣床;气缸体;铣刀;夹具 [版权所有:http://think58.com]

Two sides modular milling machine and jig design

Abstract: This topic designs a thick mill diesel engine to be mad the cylinder body two sides the combination milling machines, Mainly completes the design work of machine tool overall and the jig design.

According to the request of construction features, processing spot, size precision, surface roughness and productivity that diesel engine air cylinder, sets the machine tool for single location horizontal type modular machine tool. Considered to the factor of the size precision, surface roughness, scrap removes and productivity and so on of the work piece, selects the Hard alloy not grind type surface milling cutter. According to work piece size, characteristic and its material choice cutting specifications; Because of the thick mill diesel engine cylinder body two sides, then the jig design use "two sells the localization at the same time", Manual clamps, an attire clamps processes the diesel engine to be mad the cylinder body two sides; according to will work receives the cutting force to calculate clamps the strength; again according to clamps the strength , choose the determination clamp the special-purpose part.

During the design, the standard parts are selected as far as possible, to reduced the production cost, increased the economic efficiency. This design may achieve the effects as fowllows: the modular milling machine and the jig can satisfy its the quality requirement at working status,it’s safe, and easy to service.

1 前言

组合机床是根据工件加工要求,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。组合机床的设计,有以下两种情况:其一,是根据具体加工对象的具体情况进行专门设计。其二,随着组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业的在完成一定工艺范围的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。这种组合机床就不需要每次按具体加工对象进行专门设计和生产,而是可以设计成通用品种,组织成批生产,然后按被加工的零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

组合机床是一种专用高效自动化技术装备,目前,由于它仍是大批量机械产品实现高效,高质量和经济性生产的关键装备,因而被广泛应用于汽车,拖拉机,内燃机和压缩机等许多工业生产领域。其中,特别是汽车工业,是组合机床和自动线最大的用户。如德国打众汽车厂在Salzgitter的发动机工厂,90年代初所采用的金属切削机床主要是自动线(60%),组合机床(20%),加工中心(20%)。显然,在大批量生产的机械工业部门,大量采用的设备是组合机床和自动线。因此,组合机床的应用在很大程度上决定了这些部门的生产效率及产品质量,也很大程度上决定了企业产品的竞争力。特别是近20年来,随着组合机床的发展,作为组合机床主要用户的汽车和内燃机等行业也有很大的变化,起产品市场寿命不断缩短,品种日益增多且质量不断提高。这些因素同时也有力地推动和激励了组合机床的不断发展。组合机床的发展主要有以下2点:(1) 组合机床品种的发展;(2) 组合机床柔性化的发展。 [资料来源:http://THINK58.com]

随着科学技术的巨大进步及社会生产力的迅速提高,夹具已从一种辅助工具发展成为门类齐全的工艺装备。据国际生产研究协会的统计表明,目前中,小批多品种生产的工件品种已占工件种类总数的85%左右。现代生产要求企业所制造的产品品种经常更新换代,以适应市场激烈的竞争。然而,一般企业仍习惯于大采用传统的专用夹具。另一方面,在多品种生产的企业中,约隔4年就要更新80%左右的专用夹具,面夹具的实际磨损量仅为15%左右。特别是近年来,数控机床(NC),加工中心(MC),成组技术(GT),柔性制造系统(FMS)等新技术的应用,对机床夹具提出了如下新的要求:

a.能迅速面方便地装备新产品的投产,以缩短生产准备周期,降低生产成本。

b.能装夹一组具有相似性特征的工件。

c.适用于精密加工的高精度机床夹具。

d.适用于各种现代化制造技术的新型机床夹具。

e.采用液压或气压夹紧的高效夹紧装置,以进一步提高劳动生产率。

f.提高机床夹的标准化程度。

现代机床夹具的发展方向主要表现在以下几个方面:

a.精密化

b.高效化

c.柔性化

d.标准化

本次毕业设计的课题是柴油机气缸体两端面粗铣组合机床总体及夹具设计。根据柴油机气缸体两侧面的位置、加工精度等主要的设计原始数据,设计出技术上先进,经济上合理和工作上可靠的双面粗铣的组合机床。而组合机床夹具是给合机床的重要组成部分,用于实现对被加工零件的准确定位,夹压,对刀具的导向以及装卸工件时的限位等。组合机床的加工精度基本上是由夹具来保证的,因此它与一般机床夹具不同。 本次设计的组合机床夹具主要对柴油机气缸体两端面的粗铣,因此采用面两销定位方式,即利用零件上的一个平面和该平面上的两个孔作为定位基准。一个孔插圆柱销,另一个孔插菱形销。这种定位方法保证了理论上的六点定定位原则(平面上三个点,圆柱销两个点和菱形销一个点)。 [来源:http://think58.com]

课题来源于江苏某机械有限公司。要设计出这种组合机床,要先对柴油机气缸体结构进行工艺性分析,确定整体的设计方案,提出一到两种可行性比较高的初步设计方案;根据目前所提供的工况条件,每天的工作时间、强度等对初步设计方案进行论证,最后根据论证结果选择最合适的设计方案;再进行组合机床方案图样文件设计:被加工零件加工工序图,加工示意图,机床联系尺寸图以及生产率计算卡。依据总体方案中“三图一卡”内容和夹具的一些设计规律和要求,确定夹具的总体结构。

本次设计的组合机床能同时粗铣柴油机气缸体的两侧面,大大提高了生产效率,降低了劳动强度,从而降低了零件的加工成本。

目 录

1 前言………………………………………………………………………………1 [资料来源:http://THINK58.com]

2 总体方案论证……………………………………………………………………3

2.1工艺方案设计……………………………………………………………………3

2.2加工设备方案选择………………………………………………………………3

2.3确定机床的总体布局……………………………………………………………4

3 切削用量的选择和计算…………………………………………………………5

3.1切削刀具选择……………………………………………………………………5

3.2切削用量的选择…………………………………………………………………5

3.3确定切削力,切削转矩,切削功率……………………………………………6

4 组合机床通用设备的选择………………………………………………………7

4.1进给动力部件选择………………………………………………………………7

4.2主运动动力部件选择……………………………………………………………8

4.3通用主轴部件选择…………………………………………………………… 8

5 组合机床总体………………………………………………………………… 10

5.1被加工零件工序图…………………………………………………………… 10

[资料来源:www.THINK58.com]

5.2加工示意图…………………………………………………………………… 11

5.3机床总联系尺寸图…………………………………………………………… 12

5.4机床生产率计算卡…………………………………………………………… 13

6 夹具设计……………………………………………………………………… 15

6.1定位误差分析计算…………………………………………………………… 15

6.2夹紧装置设计………………………………………………………………… 16

6.3夹紧力的计算………………………………………………………………… 16

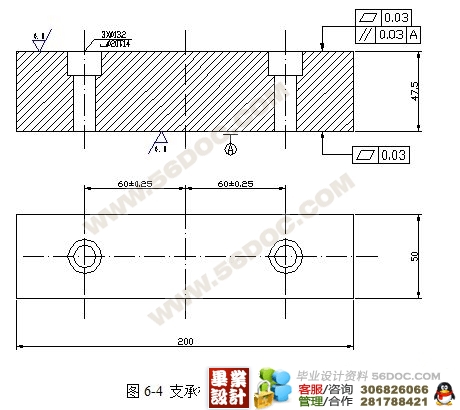

6.4夹具零部件的设计…………………………………………………………… 18

7 结论…………………………………………………………………………… 23

参考文献…………………………………………………………………………… 24

致谢………………………………………………………………………………… 25

附录………………………………………………………………………………… 26

附 录

序号 图名 图号 图幅 [来源:http://www.think58.com]

1 机床尺寸联系图 YZJ1472-0001 A0

2 被加工零件工序图 YZJ1472-0002 A1

3 加工示意图 YZJ1472-0003 A1

4 生产率计算卡 YZJ1472-0004 A4

5 夹具总图 YZJ1472-2010 A0

6 夹具体 YZJ1472-2011 A0

7 支座 YZJ1472-2012 A2

8 支承轴 YZJ1472-2013 A3

9 螺杆 YZJ1472-2014 A3

10 压板 YZJ1472-2015 A3

11 导向板 YZJ1472-2016 A3

12 支承板 YZJ1472-2017 A3 [版权所有:http://think58.com]

13 法兰盘 YZJ1472-2018 A4

[来源:http://think58.com]