SL—WK20118S52成形工艺研究与模具设计(含CAD图,五副模具PROE三维图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

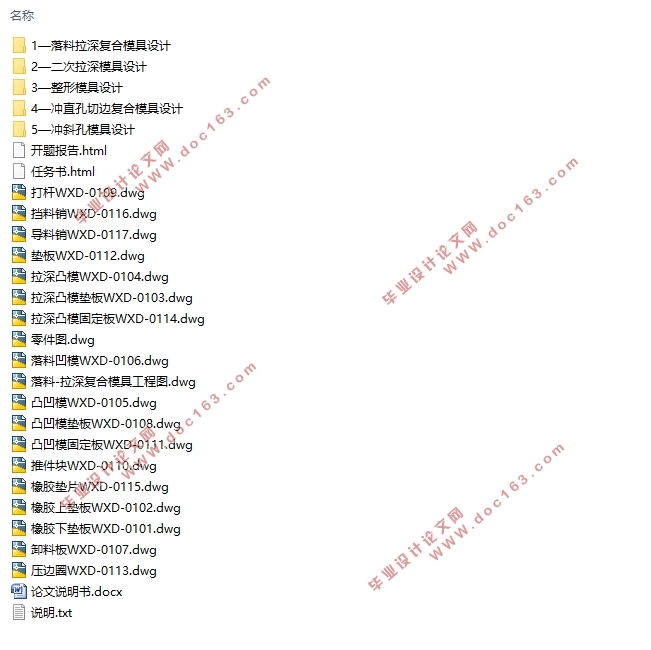

SL—WK20118S52成形工艺研究与模具设计(含CAD图,五副模具PROE三维图)(任务书,开题报告,论文说明书14500字,CAD图19张,五副模具PROE三维图)

摘要

模具是在外力作用下将坯料成形为具有特定形状并满足一定尺寸精度要求的制件的工具,随着汽车行业的稳定快速发展,模具设计生产的水平也在不断地提高。

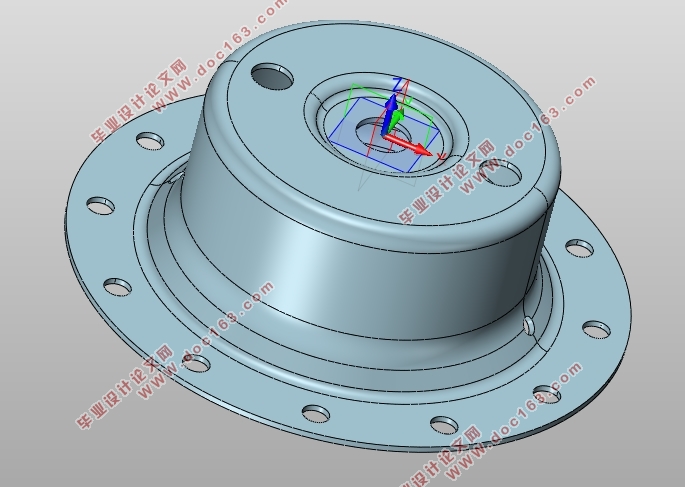

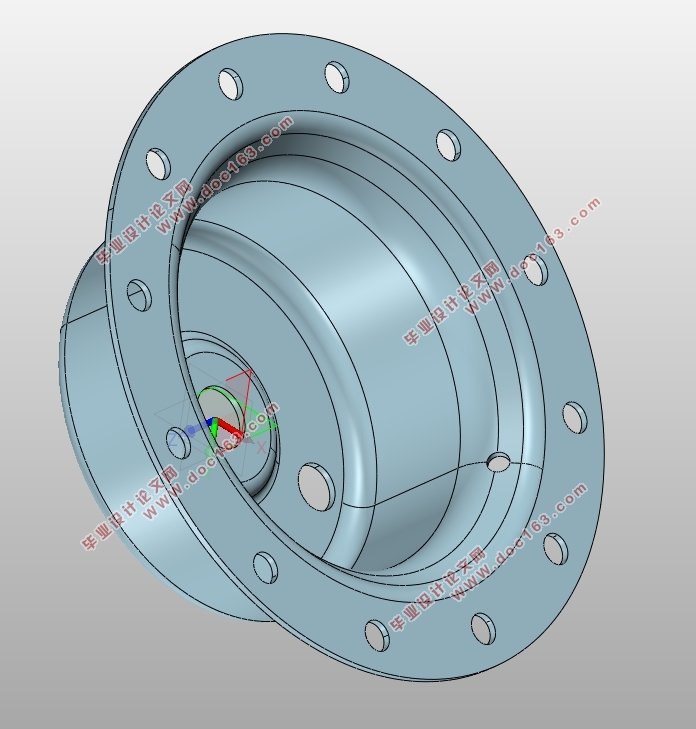

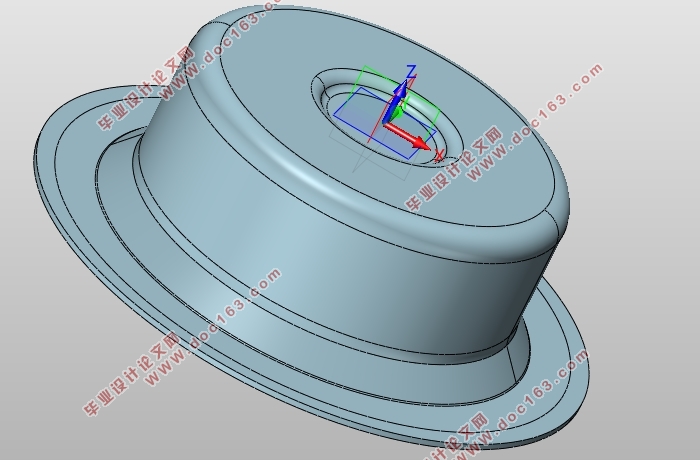

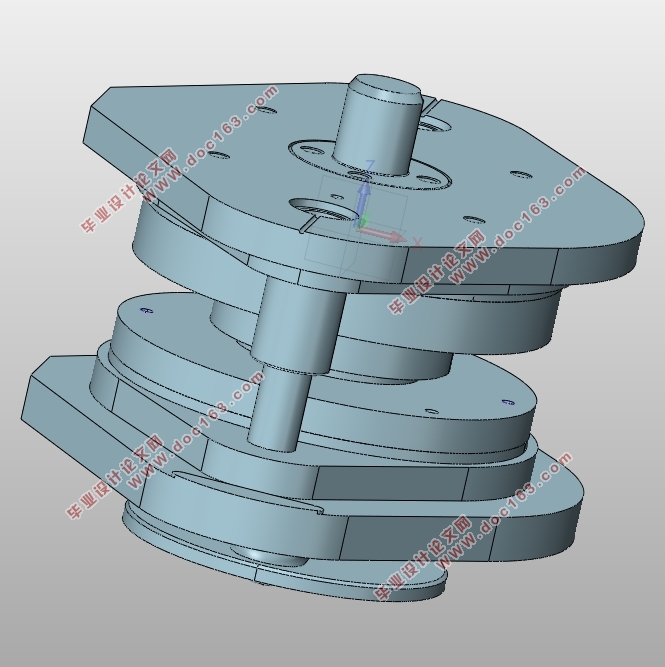

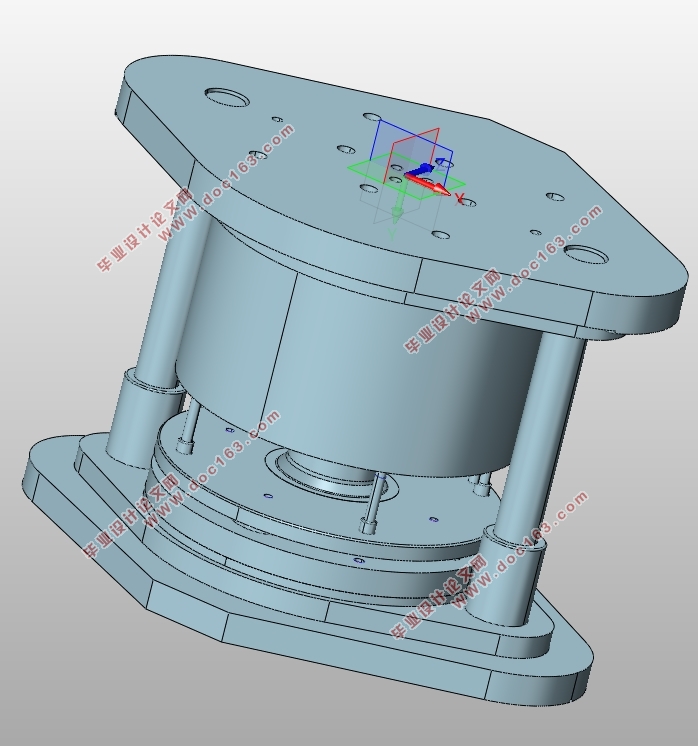

本文对给定的汽车零部件进行合理的结构和工艺分析,通过初步计算,分析确定成形方案,查阅相关资料书进行工艺计算,完成落料-拉深复合模、二次拉深模、整形模、冲孔切边模等5副模具主要工作零件的设计,并借助Pro/E和AutoCAD计算机辅助软件进行零件的绘制并完成装配图。

关键词:模具;拉深;冲裁;Pro/E

Abstract

The mold is a tool that forms the blank into a certain shape and satisfies certain dimensional accuracy requirements under the external force. With the steady and rapid development of the automotive industry, the level of mold design and production is constantly increasing.

This article gives a reasonable structure and process analysis for a given automotive component. Through preliminary calculations, it analyzes and determines the forming scheme, consults related data books for process calculations. And completes the designs of five major molds, including the blanking-drawing compound die, secondary drawing die, shaping die, punching trimming die. Besides uses Pro/E and AutoCAD computer aided software to draw parts and complete the assembly drawing.

Key Words:Die; Deep drawing; Punching; Compound mold;Pro/E

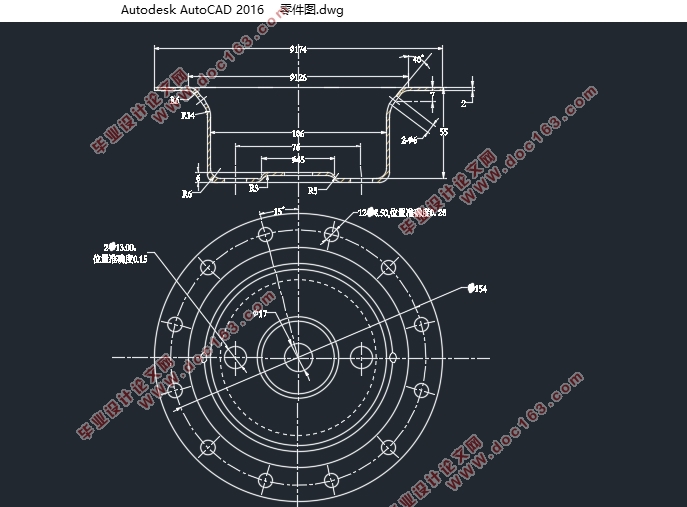

2.1.1 零件

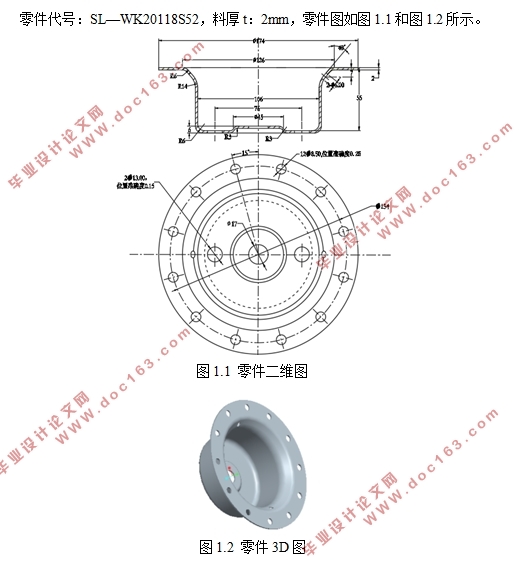

零件代号:SL—WK20118S52,料厚t:2mm

2.1.2 零件产品结构形状分析

由图1.1可知,产品为圆片落料、宽凸缘(ⅆ_f⁄d=174⁄106=1.64>1.4)筒形件拉深、上下底及斜壁冲多孔,结构简单对称,底部凹台圆角半径r'=3mm(<2t),凹台与筒形直径之比为:d_台⁄d=45⁄106=0.42,该值接近于相应圆筒形件的极限拉深系数,但拉深高度仅为4mm,并且料较厚,凹台主要靠筒形底面的材料变形达到,而在前面的拉深中,其底面变形并不严重,冷作硬化程度也低,故可以将凹台的成形合并到整形中;筒形件底部与侧壁间的圆角半径r=6mm,凸缘与侧壁间的圆角半径R1=6mm、R2=14mm,均满足拉深件圆角半径的工艺要求;凸缘直径D=174mm,满足D≥d=10t的要求,利于拉深时压紧板料;凸缘以及底部冲孔的孔壁与工件直壁的距离L≥R+0.5t(其中L1=9.75,R1+0.5t=7;L2=8.5,R2+0.5t=7,R为拉深件冲孔处的圆角,t为料厚,见图2.1),满足冲裁要求,最小孔φ6位于斜壁上,为保证顺利冲裁,可利用整形使斜壁面平整且宽度合适。

[资料来源:http://think58.com]

[来源:http://www.think58.com]

[来源:http://www.think58.com]

目录

第1章绪论 1

1.1 背景和意义 1

1.2 研究现状 1

第2章冲压工艺分析及计算 3

2.1 工艺分析 3

2.1.1 零件 3 [版权所有:http://think58.com]

2.1.2 零件产品结构形状分析 4

2.1.3 材料分析 4

2.2 工艺计算 4

2.2.1 毛坯尺寸的计算 4

2.2.2 拉深次数及拉深系数的确定 7

2.2.3 排样尺寸计算 9

2.3 冲裁工艺方案的确定 10

第3章落料—首次拉深复合模具的设计 12

3.1 模具结构形式 12

3.2 工艺力的计算 12

3.2.1 落料力的计算 12

3.2.2 首次拉深力P的计算 12

3.2.3 压边力Q的计算 12

3.2.4 卸料力与推件力的计算 13

3.3 压力中心的确定和初选压力机 13

3.4 模具主要工作零件的具体设计 15

3.4.1 计算原则 15

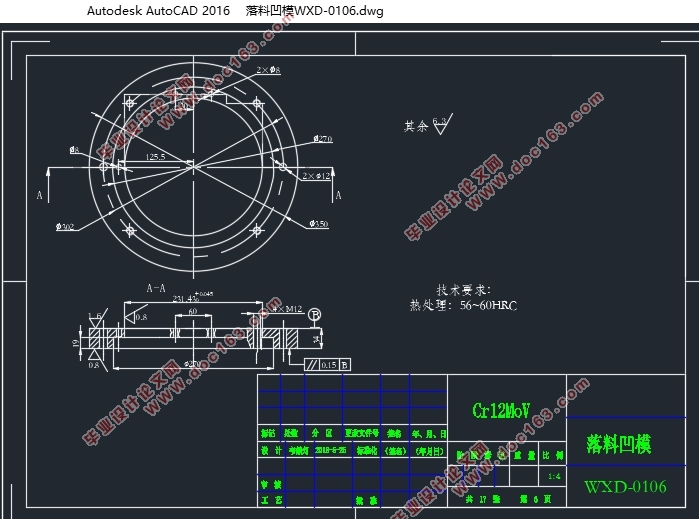

3.4.2 落料凹模 17

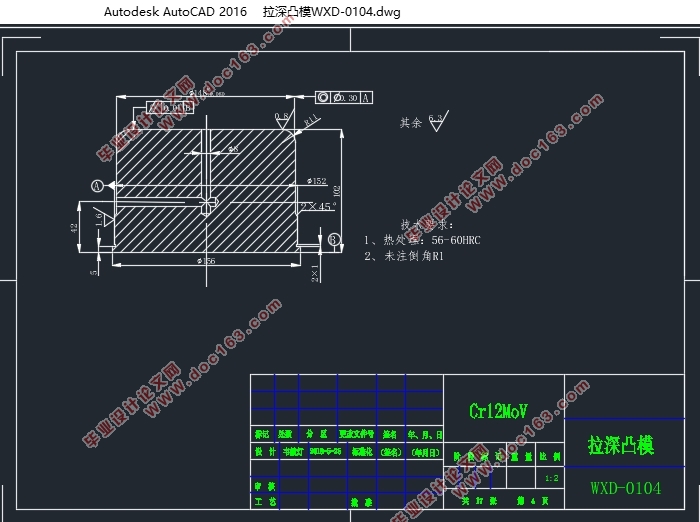

3.4.3 拉深凸模 18

3.4.4 凸凹模 20

3.5 其他零件的设计 20

3.5.1 弹性卸料板 20

3.5.2 凸凹模固定板 21

3.5.3 垫板 22

3.5.4 橡胶零件的选用 22

3.5.5 定位零件 23

3.6 模具结构件的选用 24

3.6.1 模架 24

3.6.2 导柱导套 24

3.6.3 模柄 25

3.7 压力机的校核 25

3.7.1 闭合高度的校核 25

3.7.2 工作台尺寸的校核 25

3.7.3 滑块行程的校核 26

3.8 模具总装配图以及工作原理 26

第4章二次拉深模具的设计 29

4.1 工艺力的计算 29

4.1.1 二次拉深力P的计算 29

4.1.2 卸料力与顶件力的计算 29

4.2 确定压力中心和初选压力机 29

4.3 模具总装图以及工作原理 30

第5章整形模具的设计 32

5.1 整形工艺及特点 32

[来源:http://www.think58.com]

5.2 工艺力的计算 32

5.2.1 整形力的计算 32

5.2.2 卸料力与顶件力的计算 32

5.3 确定压力中心和初选压力机 33

5.4 模具总装图以及工作原理 33

第6章冲直孔切边复合模具的设计 36

6.1 工艺力的计算 36

6.1.1 冲裁力的计算 36

6.1.2 卸料力与顶件力的计算 36

6.2 确定压力中心和初选压力机 36

6.3 模具总装图以及工作原理 37

第7章冲斜孔模具斜楔机构的简要设计 39

7.1 工艺分析 39

7.2 斜楔机构及其工作原理 39

总结与展望 40

参考文献 41

致谢 42 [资料来源:http://THINK58.com]

上一篇:SL-WK10118H28成型工艺分析与模具设计(含CAD零件图装配图)

下一篇:汽车发动机罩外板冲压工艺及模具设计(含CAD零件图装配图)