骨架模具的设计(含CAD零件图装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

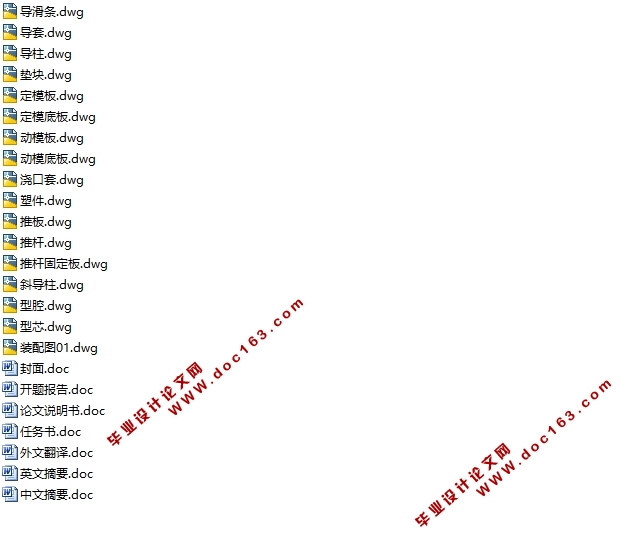

骨架模具的设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书5500字,CAD图纸17张)

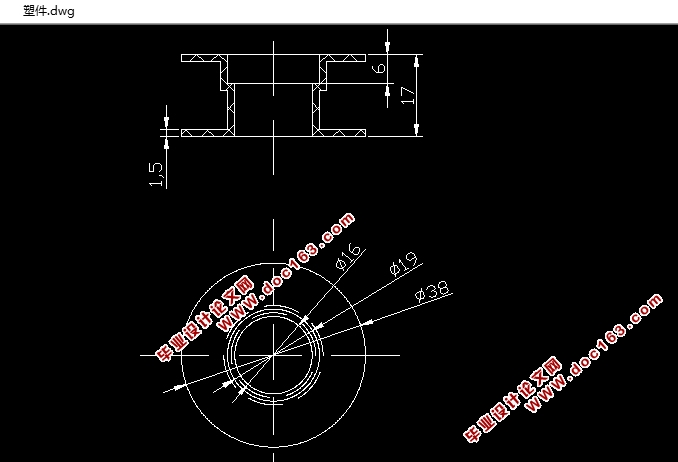

1 塑件的工艺分析

所示塑料制件,材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料) ,收缩率 0.3%~0.8% 。

1.1 塑件的原始材料分析

该材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。在要求塑件精度高时,模具温度可控制在50~60℃,而在强调塑件光泽和耐热时,模具温度应控制在60~80℃。 [资料来源:http://think58.com]

1.2 明确塑件生产批量

该塑件要求大批量生产。

1.3 估算塑件的体积和重量

按照图 1-02 塑料件图示尺寸近似计算:

V总=3.14×192×17=19270.18 mm3

V1 =3.14×9.52×6=1700.31 mm3

V2 =3.14×(192-112)×6=4521.6 mm3

V3 =3.14×(192-9.5)2×8=6801.25 mm3

V4 =3.14×82×11=2210.56 mm3

所以塑件的体积为V=19270.18-1700.31-4521.6-6801.25-2210.56=4036.46mm3=4.04 cm3

塑件重量为Gs =ρ•V=1.06×4.04=4.2824 g

式中ρ为塑料密度(ABS的密度ρ=1.04~1.07g/cm3)

[资料来源:THINK58.com]

目 录

1 塑件的工艺分析

1.1 塑件原始资料分析…………………………………………(03) [资料来源:http://think58.com]

1.2 明确塑件的生产批量………………………………………(04)

1.3 估算塑件的体积和重量……………………………………(04)

1.4 分析塑件的成型工艺参数…………………………………(05)

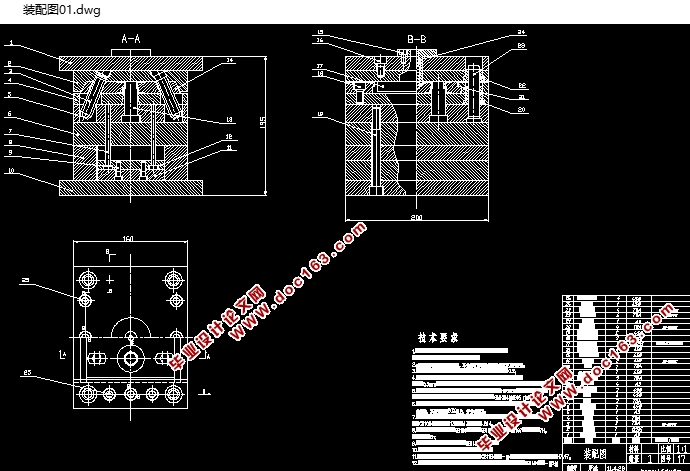

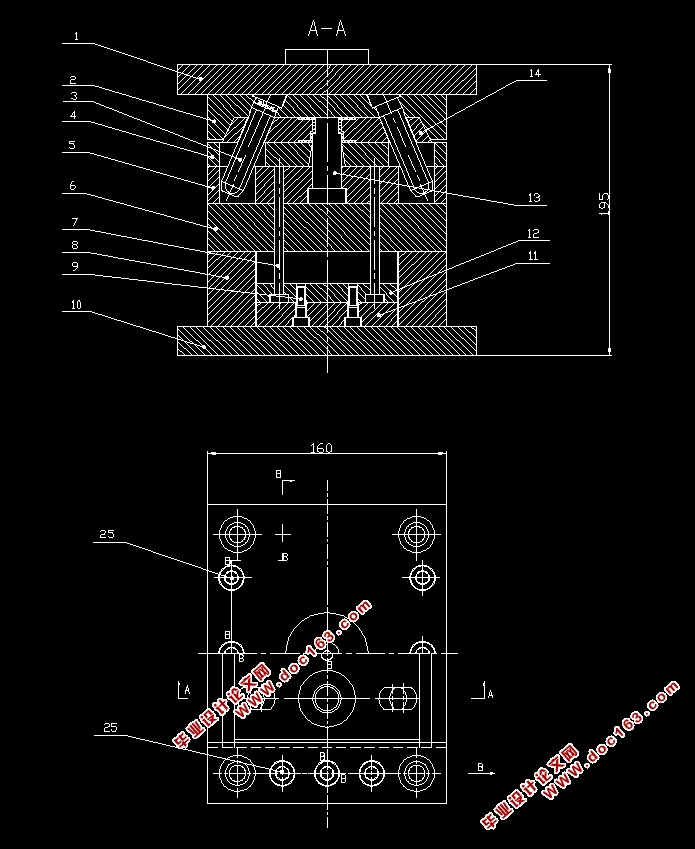

2 确定模具结构方案

2.1 脱模原理……………………………………………………(05)

2.2 确定型腔数量及布局形式…………………………………(06)

2.3 选择分型面…………………………………………………(07) [资料来源:THINK58.com]

2.4 确定浇注系统与排气系统…………………………………(07)

2.4.1 浇注系统形成………………………………………………(07)

2.4.2 主流道的设计………………………………………………(08)

2.4.3 分流道的设计………………………………………………(08)

2.4.4 浇口的设计…………………………………………………(08)

2.4.5 排气系统……………………………………………………(09)

[来源:http://think58.com]

2.5 选择推出方式………………………………………………(09)

2.6 模具加热与冷却方式………………………………………(09)

3 模具设计的有关计算

3.1 型芯和型腔工作尺寸的计算………………………………(10)

3.1.1 型腔径向尺寸计算…………………………………………(10)

3.1.2 型蕊径向尺寸计算…………………………………………(10)

3.2 侧壁厚度与底板厚度的计算………………………………(10)

3.2.1 侧壁厚度……………………………………………………(10)

3.2.2 推板厚度……………………………………………………(11)

3.3 斜导柱等侧抽芯有关计算…………………………………(11)

3.3.1 斜导柱的设计………………………………………………(11)

3.3.2 斜导柱的计算………………………………………………(12)

3.3.3 斜滑块的计算………………………………………………(13)

3.3.4 契滑块的设计………………………………………………(13)

[来源:http://www.think58.com]

3.3.5 导滑条………………………………………………………(14)

3.4 冷却与加热系统……………………………………………(14)

4 选择模架

4.1 初选注射机…………………………………………………(15)

4.1.1 浇注系统的重量……………………………………………(15)

4.1.2 注射压力……………………………………………………(16)

4.2 选标准模架…………………………………………………(17)

5 校核注射机

5.1 注射量、锁模力、注射压力、模具厚度的校核…………(18)

5.2 开模行程的校核……………………………………………(18)

5.3 模具在注射机上的安装……………………………………(19)

6 推出机构的设计

6.1 推件力的计算………………………………………………(19)

6.2 推杆的设计…………………………………………………(20)

6.2.1 推杆的强度计算……………………………………………(20) [资料来源:www.THINK58.com]

6.2.2 推杆的压力校核……………………………………………(20)

6.3 推板强度计算………………………………………………(20)

7 连接件的选用

7.1 销钉的选用…………………………………………………(21)

7.2 螺钉的选择…………………………………………………(22)

8 模具的装配

8.1 模的装配……………………………………………………(22)

8.2 动模的装配…………………………………………………(22)

[资料来源:http://THINK58.com]

结 论 …………………………………………………………(23)

参考文献 …………………………………………………………(24)

致 谢 …………………………………………………………(25) [资料来源:http://think58.com]

上一篇:厚板料冲小孔(钩钉块)冲压模具设计及有限元分析(含CAD零件装配图,PROE三维

下一篇:可口可乐瓶盖注塑模具的设计(课程设计)(含CAD零件图装配图)