内齿圈组件注塑模具设计(含CAD零件装配图,UG,STP三维图,工艺卡)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

内齿圈组件注塑模具设计(含CAD零件装配图,UG,STP三维图,工艺卡)(任务书,论文说明书17000字,CAD图纸11张,UG三维图,STP三维图,工艺卡)

摘要及关键词

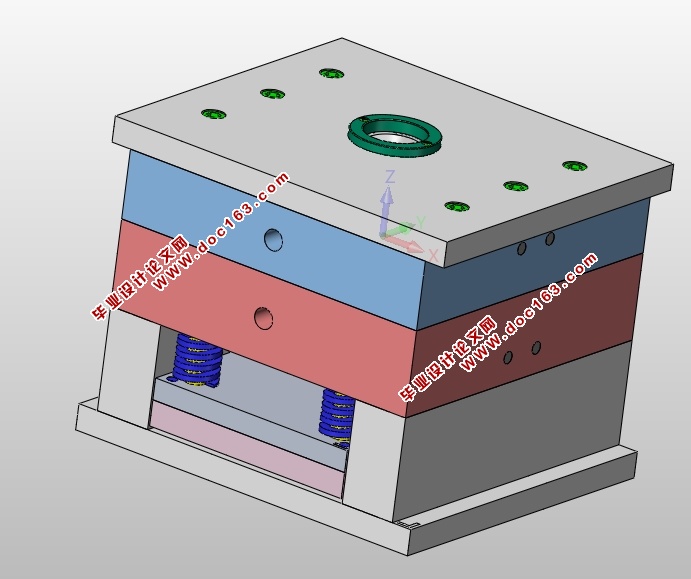

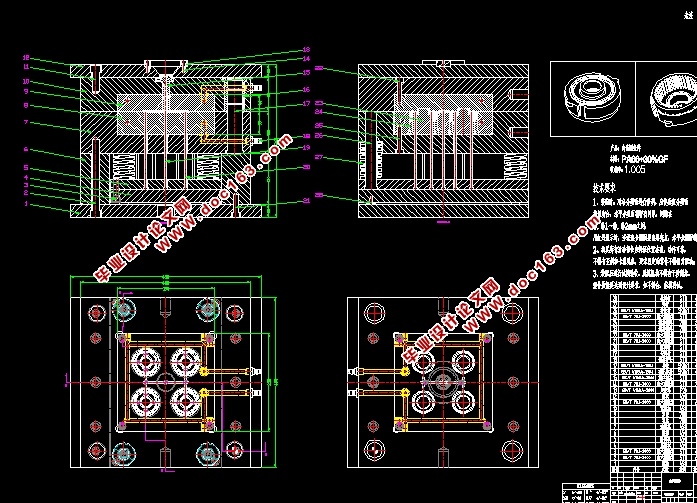

【摘要】根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。本模具采用一模四腔,侧浇口进料,注射机采用海天HTF200XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

【关键字】机械设计;模具设计;CAD绘制二维图;UG绘制3D图

一、塑件

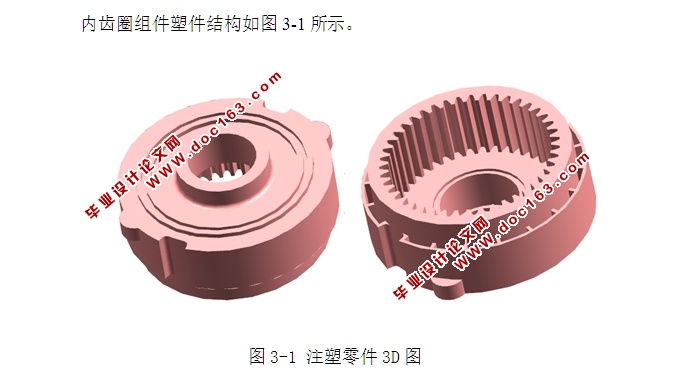

内齿圈组件塑件结构如图3

在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

本设计课题-内齿圈组件如图所示,具体结构和尺寸详见图纸,该塑件结构简单,生产量大,要求较低的模具成本,成型容易,精度要求不高。

二、塑料名称

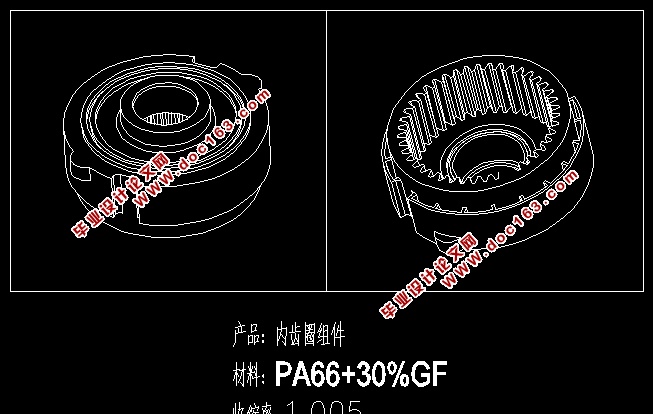

根据各材料的注塑性能及加工使用性能,综合市场价格,选择材料为PA66+30%GF。

三、生产纲领

大批量,自动化生产。

四、塑件的结构及成型工艺分析

1.结构分析

该塑件结构中等难度,分别在不同的型腔内成型,故在模具设计和制造上要有一定的定位措施和良好的加工工艺,以保证转动的顺畅和零件的使用寿命。

该塑件装配在内齿圈组件表面,对表面美观有一定要求,设计时要注意对外边面的处理。

2.成型工艺分析

精度等级:采用一般精度5级。

脱模斜度:该注塑零件壁厚约为3.7mm,其脱模斜度查参考文献【1】中的表3-4有塑件内表面35′~1°,塑件外表面40′~1°20′。由于该塑件没有特殊狭窄细小部位,所用塑料为PA66+30%GF,流动性较好。

[资料来源:http://THINK58.com]

目录

摘要及关键词 1

Abstract 2

第一章 绪 论 3

第一节、前 言 3

第二节、我国模具行业发展概述 4

一、有利因素 4

二、不利因素 6

第三节、21世纪模具发展趋势 8

第二章 CAD在注塑模具行业中的应用 12

第一节、CAD发展概况 12

第二节、注塑模CAD内容 13

第三节、CAD数据组成 15

第四节、CAD技术在模具设计中的应用 16

一、产品设计 16

二、模具设计 17

第五节、应用在本设计中的CAD技术 18 [来源:http://www.think58.com]

一、AutoCAD在模具设计过程中的应用 18

第六节、小结 19

第三章 注塑工艺分析及成型方法简介 20

第一节、塑件(内齿圈组件)分析 20

一、塑件 20

二、塑料名称 20

三、生产纲领 21

四、塑件的结构及成型工艺分析 21

第二节、材料PA66+30%GF的注射成型过程及工艺参数 21

一、注射成型过程 21

二、材料PA66+30%GF的注塑成型参数 22

三、材料PA66+30%GF性能 22

第四章 模具设计 25

第一节、拟定模具结构设计 25

一、分型面位置的确定 25

二、确定型腔数量及排列方式 27

三、模具结构形式的确定 27

四、注射机型号的确定 28

第二节、浇注系统、关键零部件设计 33 [资料来源:http://www.THINK58.com]

一、浇注系统形式和浇口的设计 33

二、分型面设计 37

三、成型零件设计 37

四、排气系统的设计 38

五、温度调节系统设计 38

六、脱模机构的设计 42

第三节、模架的确定 45

第五章 总结 47

第一节、模具设计过程体会 47

第二节、设计存在问题及解决设想 47

[资料来源:http://think58.com]

上一篇:佳能CANON配件注塑模具设计(含CAD零件装配图,UG三维图)

下一篇:冰箱塑料配件注塑模具设计(含CAD图,UG三维图,模流分析,CAE分析)