基座成型工艺及模具设计(含CAD零件图装配图)

以下是资料介绍,如需要完整的请充值下载.

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

资料介绍:

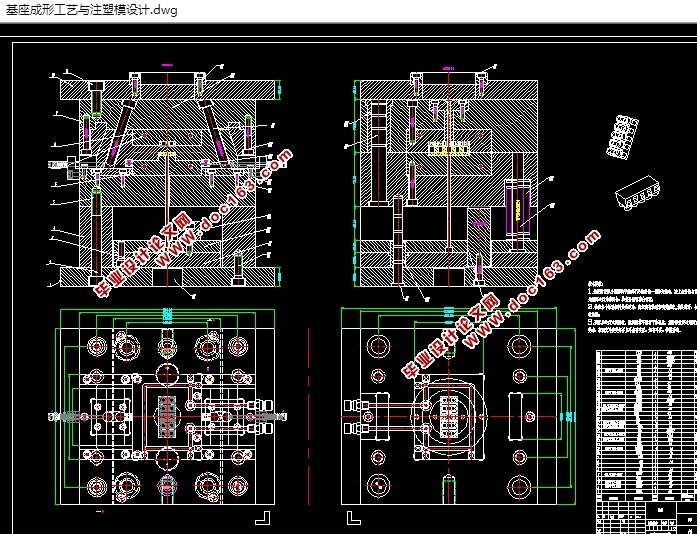

基座成型工艺及模具设计(含CAD零件图装配图)(论文说明书15700字,CAD图纸11张)

本设计为基座塑料注射模具设计。该塑件的难点在于侧抽芯机构的设计以及浇口的选择,经过分析比较采用斜导柱侧抽芯机构和一模1腔、侧浇口来实现。

本文主要论述了塑料注射模的基本原理和设计过程,并着重讲述了基座注射模具的设计过程。首先,讲述了模具的作用和国内外的发展状况及其发展方向,然后论述了方案的选择和确定,再次对于所确定的方案给出了详细的设计过程和计算过程,最后还对所设计的模具进行了经济性、可行性以及环保分析。

总的来说,本次设计的这套模具经济合理,可行性强,生产方便,是一套实用性较强的模具。

关键词:注射模;定模;动模;抽芯

零件的工艺分析

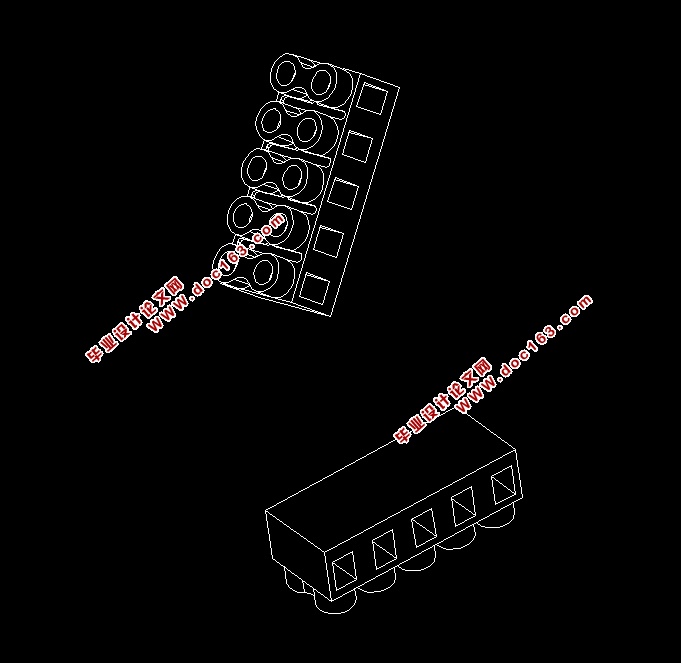

名称:基座

精度:零件的精度等级为塑4级,表面粗糙度为Ra0.4。

零件尺寸:零件的尺寸、偏差见零件图。

形状:基本形状为圆柱体。

材料:根据塑件功能塑件材料选为苯乙烯-丁二烯-丙烯腈(ABS)

成型方法:根据塑件的材料,成型条件,再结合塑料制件的形状,选用注射成型法。

2.2 零件的材料及材料的特性

2.2.1 零件的材料 [资料来源:THINK58.com]

此零件的材料选为苯乙烯-丁二烯-丙烯腈(ABS)。

[资料来源:THINK58.com]

目录

摘要 I

Abstract II

[资料来源:http://think58.com]

主要符号表 i

1 绪论 1

1.1 前言 1

1.2模具发展现状及发展方向 1

1.3本课题的内容和具体要求 2

1.3.1 本课题的内容 2

1.3.2 具体要求 3

1.4 注塑成型的原理 3

1.4.1 注射成型原理及其成型特点 3

1.4.2注射成型工艺过程 4

1.4.3注射成型的工艺参数 4

2 零件分析 5

2.1 零件的工艺分析 5

2.2 零件的材料及材料的特性 5

2.2.1 零件的材料 5

2.2.2苯乙烯-丁二烯-丙烯腈(ABS)的成型工艺特性与性能 5

2.2.3苯乙烯-丁二烯-丙烯腈(ABS)的注射成型工艺参数 6

2.3成型塑件尺寸分析 6

2.3.1 塑件尺寸 6

2.3.2 塑件尺寸产生误差的原因 7

2.3.4塑件收缩率与模具尺寸的关系 8 [资料来源:http://THINK58.com]

2.3.5成型塑件尺寸及精度 8

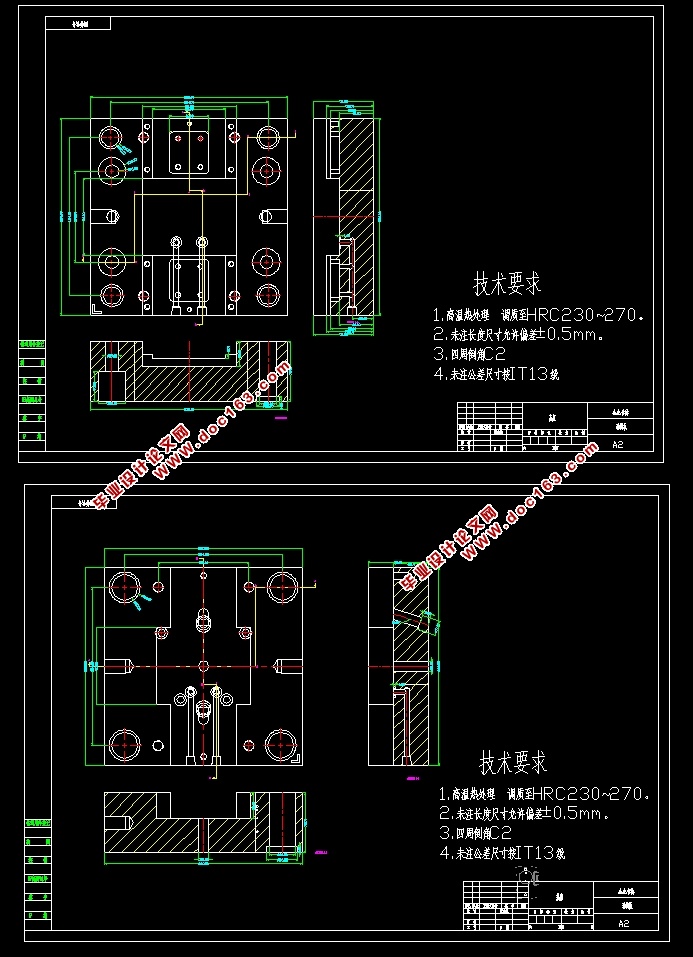

2.4 拟定模具的结构形式 9

2.4.1分型面位置的确定 9

2.4.2 型腔数数量的确定 9

3 成型设备的选择 10

3.1 注射量的计算 10

3.2 选择注射机及注射机的主要参数 12

3.3 注塑机的校核 13

3.3.1 注射压力校核 13

3.3.2 锁模力校核 13

4 模具结构设计 14

4.1 模具装配图 14

4.2 浇筑系统 15

4.2.1 浇筑系统的应用 15

4.2.2 主浇道设计 15

4.2.3 浇口的设计 17

4.2.4 冷料穴的设计 18

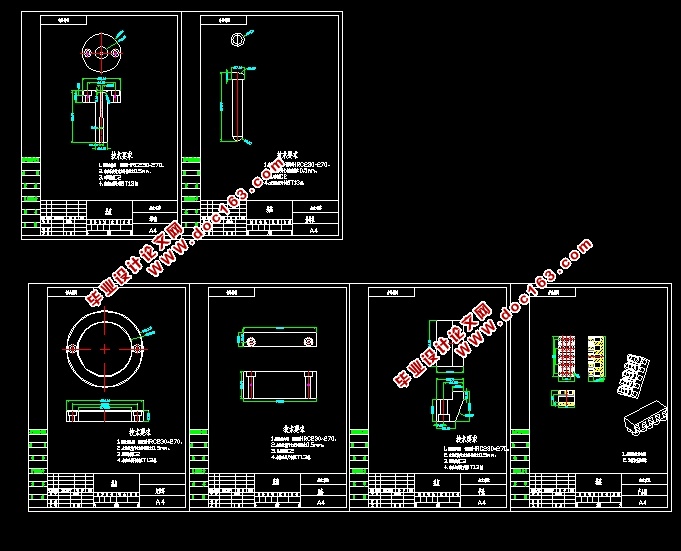

4.3 成型零件结构设计 18

4.3.1 凹模的结构设计 18

4.3.2 凸模的结构设计 19

4.4 抽芯机构的设计 20

4.4.1 斜导柱长度计算 20 [来源:http://www.think58.com]

4.4.2 斜导柱直径计算 21

4.4.3 楔紧块设计 22

4.4.4 滑块设计 23

4.5 成型零件工作尺寸设计计算 24

4.5.1 型腔尺寸 26

4.5.2 型腔深度尺寸 26

4.5.3 型芯径向尺寸 27

4.5.4 型芯高度尺寸 28

4.5.5 凹模侧壁厚度的计算 28

4.5.6 动模板厚度的计算 29

4.6 脱模机构的设计 29

4.6.1 推杆脱模机构设计的基本原则 29

4.6.2 推出方式的确定 29

4.6.3 脱模力的计算 29

4.7 导向与定位机构的设计 30

结论 31

致谢 32

参考文献 33 [来源:http://www.think58.com]

上一篇:空心螺钉成形工艺与注塑模具设计(含CAD零件图装配图)

下一篇:多联齿轮模具注射(注塑)设计与制造(含CAD零件图装配图)