锥齿轮的注塑模设计(含CAD零件装配图,工艺卡)

以下是资料介绍,如需要完整的请充值下载.

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

资料介绍:

锥齿轮的注塑模设计(含CAD零件装配图,工艺卡)(任务书,开题报告,中期检查表,论文说明书9400字,CAD图纸10张,工艺卡)

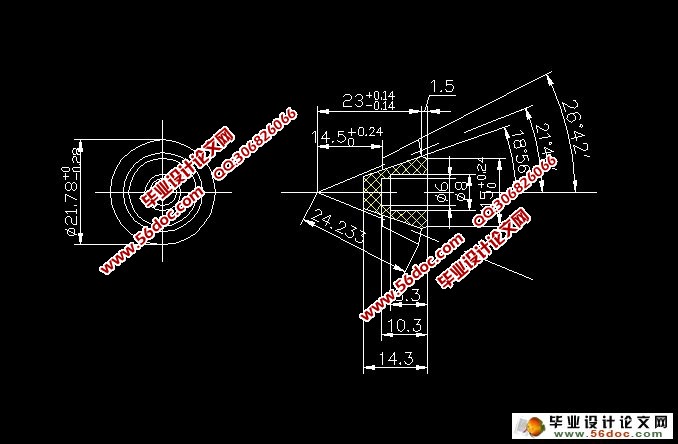

从图纸上分析:该塑件整体外形为回转体,且符合最小壁厚要求,壁厚也较均匀。

综上所述,该塑件可采用注射成型加工。

本设计的题目是锥齿轮零件的塑料注塑模设计,从图纸上分析:该塑件整体外形回转体,且符合最小壁厚要求,壁厚也较均匀。塑件不仅要在径向收缩,并且在切向方向上的齿厚也会收缩。

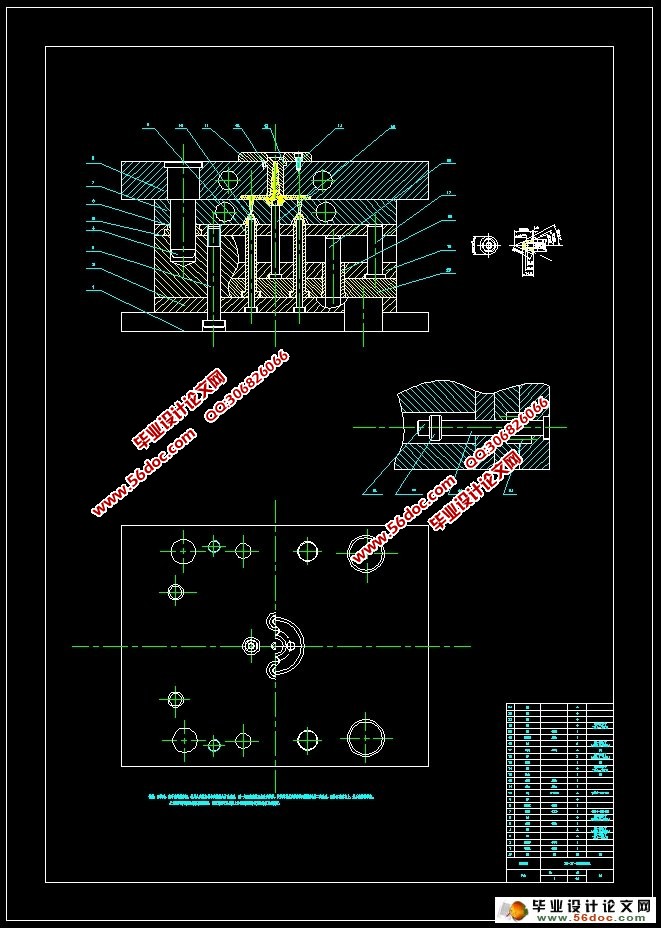

根据塑件的特点,模具型芯在动模部分。开模后,塑件应收缩包紧型芯,而留在动模部分,利用定模座板上的侧凹和拉料杆将点浇口凝料拉断,利用拉杆进行第2次分型,将凝料从拉料杆上拉出,最后利用推管将制件推出。

对合导向机构的功能是保证动定模部分能够准确对合,使分别加工在动模和定模上的成型表面在模具闭合后形成形状和尺寸准确的腔体,从而保证塑件形状,壁厚和尺寸的准确,该模具采用导柱对合导向机构。导柱和型芯一起安装在动模一侧,这样在合模时可起保护作用。

[资料来源:http://www.THINK58.com]

目录

绪论 1

1 模塑工艺规程的编制 4

[资料来源:http://www.THINK58.com]

1.1塑件的工艺性分析 4

1.1.1 塑件的原材料分析 4

1.1.2 塑件的尺寸精度分析 4

1.1.3塑件的表面质量分析 5

1.1.4塑件的结构工艺性分析 5

1.2计算塑件的体积和质量 5

1.2.1计算塑件的体积 5

1.2.2计算塑件的质量 5

1.3塑件模塑成型工艺参数的确定 6

2 注塑模的结构设计 7

2.1分型面的选择 7

2.2型腔数目的确定及型腔的排列 7

2.3确定浇注系统 8

2.3.1主流道设计 8

2.3.2分流道的设计 9

2.3.3浇口设计 9

2.3.4冷料穴的设计 9

2.4成型零件的结构设计 10

2.4.1凹模的结构设计 12

2.4.2 凸模的结构设计 10

2.5顶出机构的设计 10

2.5.1推件方式的选择 10

[资料来源:www.THINK58.com]

2.5.2复位装置的选择 10

2.5.3导向装置的选择 10

2.6对合导向机构的设计 11

2.7点浇口凝料的取出 11

2.8确定排气系统的形式 12

3 模具设计的有关计算 13

3.1成型零件的工作尺寸计算 13

3.1.1型芯主要工作尺寸的计算 13

3.1.2型腔主要工作尺寸的计算 13

3.2型腔侧壁厚度及底壁厚度的计算 14

3.2.1型腔侧壁厚度的计算 14

3.2.2型腔底板厚度计算 14

4 模具加热与冷却系统的计算 15

4.1加热功率的计算 15

4.2电加热棒根数的计算及在模具上的布置 15

5 模具闭合高度的确定 16

6 注射机有关参数的校核 17

6.1模具安装部分的校核 17

6.2模具开模行程的校核 17

7 绘制模具总装图和非标准零件工作图 18

[资料来源:http://think58.com]

8模具的安装与调试 19

8.1模具的安装 19

8.2模具的调试 19

设计总结 21

致谢 22

参考文献 23

插图清单

图1 分型面的选择……………………………………………………………………7

图2 型腔的排列………………………………………………………………………8

图3 冷料穴的尺寸……………………………………………………………………9

图4 浇注系统凝料的脱出 …………………………………………………………12 [版权所有:http://think58.com]

表格清单

表1 塑件的原材料分析………………………………………………………………4

表2 聚碳酸酯注射成型的工艺参数…………………………………………………6

表3 型芯主要工作尺寸的计算 ……………………………………………………13

表4 型腔主要工作尺寸的计算 ……………………………………………………13

[资料来源:www.THINK58.com]

上一篇:斜楔式侧向冲孔冲压模设计(含CAD零件装配图,工艺卡)