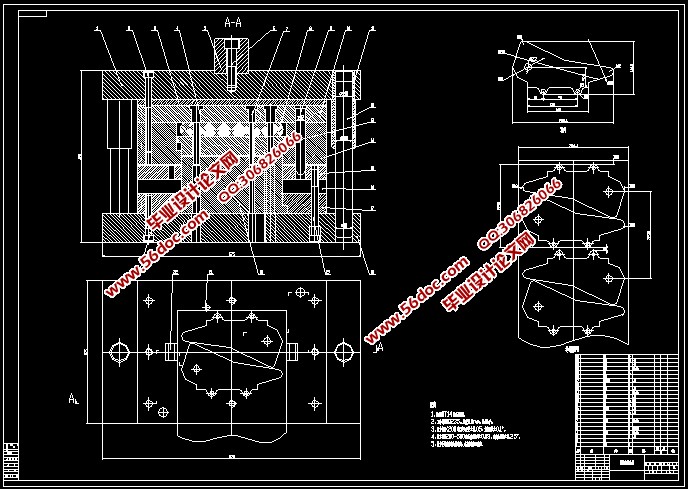

座椅摇臂冲孔复合模设计(含CAD零件图和装配图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

座椅摇臂冲孔复合模设计(含CAD零件图和装配图)(论文说明书18000字,CAD图纸11张)

3设计方案

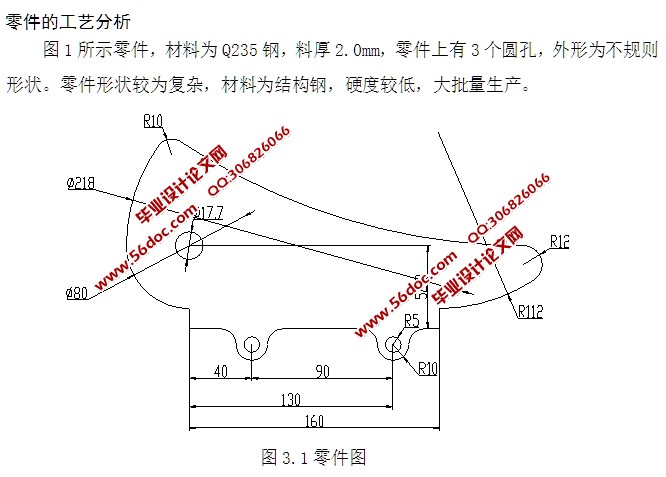

3.1 零件的工艺分析

图1所示零件,材料为Q235钢,料厚2.0mm,零件上有3个圆孔,外形为不规则形状。零件形状较为复杂,材料为结构钢,硬度较低,大批量生产。

图3.1零件图

3.2 零件成型工艺分析与排样设计

3.2.1 成型工艺分析

根据该工件的形状、尺寸以及技术要求,综合考虑可以有以下三种方案:

方案一:落料,冲孔两套单工序模生产;

方案二:落料+冲孔一套复合模。1套单工序模生产;

方案三:冲导正销孔;冲3个圆孔,空工位;冲裁废料、冲裁废料、空工位;切断(将零件从载体上切下),采用1道7工位级进模生产。

三种方案比较见下表2.1

表3.1 三种方案的比较

模具种类

比较项目 单工序模 复合模 级进模

冲件精度 较低 可达IT10-IT8 可达IT13-IT10

生产效率 较低 冲件被顶到模具工作表面上 工序间自动送料,可以自动排除制件,生产效率高 [资料来源:http://www.THINK58.com]

生产批量 适合大、中、小批量 适合大批量 适合大批量

模具复杂程度 较易 较复杂 复杂

模具成本 较低 较高 高

模具制作精度 较低 较高 高

模具制造周期 较快 较长 长

模具外形尺寸 较小 中等 较大

冲压设备能力 较小 中等 较大

工作条件 一般 较好 好

方案一模具结构简单,但需要模具数量多,生产率较低,误差大,而且效率低,不满足大批量生产的要求。方案三,采用一套级进模,生产效率高,但给个工序间易发生干涉状况,会对品质造成影响。方案二采用一套复合模具,形位精度比方案一与二都高,且生产率也可以满足大批量生产的需要。为此,落料+冲孔一套复合模。1套单工序模生产,生产效率高的同时也能保证零件的精度。

[资料来源:http://www.THINK58.com]

目 录

1、摘要…………………………………………………………………………………………3 [资料来源:http://www.THINK58.com]

2、概论…………………………………………………………………………………………5

2.1模具行业发展前景分析…………………………………………………………………5

2.2模具行业发展趋势简要分析……………………………………………………………5

2.3冲压的概念、特点及应用………………………………………………………………7

2.4 冲压的基本工序及模具 ………………………………………………………………8 [版权所有:http://think58.com]

2.5 冲压技术的现状及发展方向 …………………………………………………………9

3、设计方案 …………………………………………………………………………………13

3.1 零件的工艺分析 ………………………………………………………………………13

3.2 零件的成型工艺分析与排样设计 ……………………………………………………13

3.3冲裁排样设计………………………………………………………………………….14

[资料来源:http://www.THINK58.com]

3.3.1产品尺寸的展开………………………………………………………………….14

3.3.2冲裁排样方案的确定……………………………………………………………15

3.4 搭边的选取…………………………………………………………………………….15

3.5送料步距、条料宽度及板料间距计算……………………………………………….16

3.5.1 送料步距………………………………………………………………………….16

[来源:http://www.think58.com]

3.5.2 条料宽度及板料间距的计算…………………………………………………….17

3.6零件排样……………………………………………………………………………….17

3.7 各工序的确定………………………………………………………………………….18

3.8 冲裁力和压力中心的计算…………………………………………………………….19

3.8.1 冲裁力及辅助力..……………………………………………………………….19

[资料来源:THINK58.com]

3.8.2 冲孔力的计算..………………………………………………………………….20

3.8.3 冲孔卸料力的计算..…………………………………………………………….21

3.8.4 冲孔推件力的计算..…………………………………………………………….21

3.8.5 压力中心的计算………………………………………………………………….21

3.9刃口尺寸的计算……………………………………………………………………….22

[资料来源:http://www.THINK58.com]

3.9.1落料刃口尺寸计算………………………………………………………………24

3.10冲裁模主要零部件的结构与设计…………………………………………………….25

3.10.1 模具类型的选择 ……………………………………………………………….25

3.10.2 定位方式的选择 ……………………………………………………………….25

3.10.3 卸料装置和推件装置的选择 …………………………………………………26

3.11 工作零件的设计………………………………………………………………………28

3.11.1凹模的设计 ……………………………………………………………………28

3.11.2凸凹模的设计……………………………………………………………………29

3.11.3凸模的设计………………………………………………………………………30

3.11.4 模架及组成零件的设计…………………………………………………………32

[资料来源:http://THINK58.com]

3.12 压力机的选取及校核………………………………………………………………….33

3.12.1压力机的选择 …………………………………………………………………33

3.12.2装模高度的校核 ……………………………………………………………….33

3.13.总组装图……………………………………………………………………………….34

3.14 模具材料的选用……………………………………………………………………….34

[资料来源:http://www.THINK58.com]

3.15模具的装配与检测…………………………………………………………………….35

3.15.1 模具的装配 …………………………………………………………………….35

3.15.2模具的检测 …………………………………………………………………….36

总 结 ………………………………………………………………………………………….37

致 谢 ………………………………………………………………………………………….39

[资料来源:http://www.THINK58.com]

参考文献……………………………………………………………………………………….40

[资料来源:www.THINK58.com]

下一篇:高压锅把手注塑模具设计(含CAD图,UG三维图,moldflow模流分析)