自动物料分拣机控制系统设计(含CAD图)

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用.

密 惠 保

自动物料分拣机控制系统设计(含CAD图)(论文说明书10000字,CAD图纸3张)

2基于PLC物料分拣装置结构设计

2.1 物料分拣装置概述

动物料分拣机主要由井道式下料机、检测传输机、双位置推送荷重机和电动滑台分拣机、PLC控制模块与上位机组态、步进电机等部分组成。利用PLC控制来实现物料分拣的目的。

2.2 系统的技术指标

推送行程140mm、荷重台量程≤10KG、荷重台检测精度±1g。

输入电压:AC360~400V DC24V

消耗功率:≤1000W 环境温度范围:-5~40℃

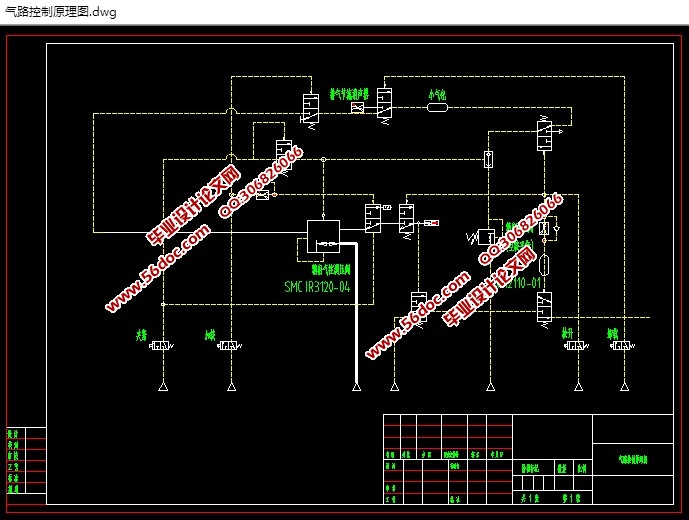

气源:大于0.2MPa切小于0.85Mpa

2.3 系统的设计要求

系统的设计要求主要包括功能要求和控制要求,进行设计之前,首先应分析控制对象的要求。

3基于PLC物料分拣装置控制系统硬件设计

3.1控制系统设计

在井道式下料机的料仓内放入待检工件(最多放六个),少于2个系统自动报警。目标工件可以自动连续落料,落料检测使用微动开关。工件落到传送带上,检测工件到位,启动传输器,依次检测工件工位、高度、材质、颜色后,进行双位置推送。先推送至荷重工位进行重量检测,再推送至电动滑台托板,待分拣。最后通过气动推送装置将工件分拣至指定滑道。仓储滑道数量5个。 [版权所有:http://think58.com]

按下启动按钮,系统开始运行、按下停止按钮,系统停止运行。重新启动设备前,先按下复位按钮,使程序内部参数复位。

3.1.1电机及减速器的选型计算

已知整个装置上工件与零件的重量,我们取总重量为3Kg,范围为50mm~300mm,移动速度为1~2r/min。

[来源:http://www.think58.com]

目 录

1概述.............................................................................................................................1

1.1 物料分拣装置的发展历史..............................................................................1

1.2 物料分拣装置的发展意义..............................................................................2

1.3 物料分拣装置在机械中的应用......................................................................3

1.3.1国内的应用……………………………………………………………....6 [资料来源:http://think58.com]

1.3.2国外的应用……………………………………………………………....8

1.4物料分拣装置的发展趋势……………………………………………..........12

2基于PLC物料分拣装置结构设计 15

2.1 物料分拣装置概述.......................................................................................15

2.2 系统的技术指标 15

2.3 系统的设计要求 15

3基于PLC物料分拣装置控制系统硬件设计 16

3.1控制系统设计 18

3.1.1 电机及减速器的选型计算 18

3.2确定i/o点数 15

3.3 PLC的选择 15

[资料来源:THINK58.com]

4自动物料分拣机PLC控制系统软件的设计...........................................................30

4.1 PLC简介 19

4.1.1 PLC的定义 20

4.1.2 PLC的用途 23

4.2 控制系统程序的设计...................................................................................24

4.3.1 急停........................................................................................................24

4.3.2 计数器复位............................................................................................24

4.3.3 正常停止................................................................................................24

4.3.4 供料电机控制........................................................................................24

结论..............................................................................................................................24

参考文献......................................................................................................................25

致谢..............................................................................................................................26 [来源:http://www.think58.com]